BATTERIEzellen-FORMIERUNG

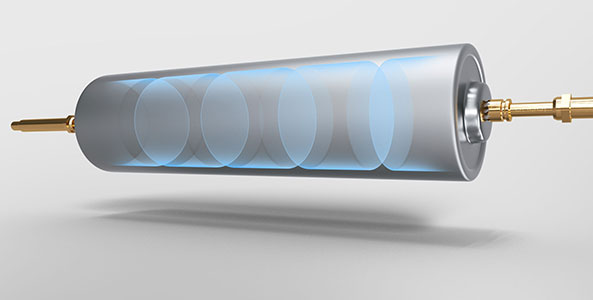

Die Formierung oder Formation ist der entscheidende Schritt in der dritten und letzten Phase der Herstellung einer Lithium-Ionen-Batterie: Nachdem sämtliche Komponenten gefertigt, assembliert und verpackt wurden, wird die Batterie erstmals kontrolliert geladen und entladen. Dabei bildet sich durch die sukzessive Steigerung der Ströme eine Grenzschicht zwischen Anode und Elektrolyt, die sogenannte SEI-Schicht (Solid Electrolyte Interphase).

Dieser Prozess kann bis zu 24 Stunden dauern und ist sowohl für die elektrochemische Qualität als auch die Leistungsfähigkeit der Batterie ausschlaggebend. Zellhersteller investieren daher erhebliche Ressourcen, um den Formierungsprozess zu optimieren – insbesondere bei großen Automotive-Batterien, die hohe Ströme erfordern.

Energieeffiziente Kontaktierung für hohe Ströme

Die Wahl der Kontaktierungslösungen spielt eine zentrale Rolle für den Stromverbrauch und die Temperaturentwicklung im Formierungsprozess. Der größte Verlustfaktor ist der Kontaktwiderstand zwischen dem Kontaktelement und den Batteriepolen. Die Aluminiumlegierungen der Batteriepole neigen dazu, eine Oxidschicht zu bilden, die den Elektronenfluss behindert und zusätzliche Wärme erzeugt – beides verlangsamt den Formierungsprozess. Um die Formierungszeit zu verkürzen und den Energieverbrauch zu senken, sollte der Kontaktwiderstand so gering wie möglich gehalten werden.

Weniger Widerstand, reduzierte Wärmeverluste

INGUN bietet innovative Kontaktierlösungen, die den Kontaktwiderstand durch spezielle Kopfformen und hohe Anpresskräfte minimieren, was höhere Ströme und schnellere Lade- und Entladezyklen ermöglicht. Dies beschleunigt den Formierungsprozess und reduziert die Betriebskosten.

Die BCP- (Battery Contact Probe) und BCC-Reihen (Battery Contact Clamp) bieten optimale Voraussetzungen für eine effiziente und energiesparende Formierung.

Die wichtigsten Merkmale umfassen:

- Hochwertige Legierung: Eine spezielle Beschichtung verhindert das Anlaufen und gewährleistet langlebige, zuverlässige Verbindungen.

- Non-moving Cable: Die direkte Montage in Stromschienen macht aufwendige Kabelmontagen überflüssig – für maximale Stabilität und eine vereinfachte Installation.

- Einzigartige Kopfform: Die Kontaktstifte durchdringen Aluminiumoxid-Schichten mühelos und sorgen so für eine verlustarme, sichere Kontaktierung.

- Flexible Kühloptionen: Sowohl aktive als auch passive Kühlungen stehen zur Wahl, optimal angepasst an die Anforderungen des Formierungsprozesses.

Skalieren und flexibel bestücken

Das Einsparpotenzial erhöht sich weiter, wenn mehrere Kontaktstifte parallelgeschaltet werden, etwa um große Batterien auf Modul- und Packebene zu kontaktieren. Dafür haben wir den Multihead entwickelt: Mit dieser Technologie lassen sich verschiedene Kontaktstifte mit unterschiedlichen Kopfformen, Federkräften und Beschichtungen flexibel kombinieren. Bei Bedarf sind auch Spannungs- und Temperaturmessungen sowie Aktivkühlung integrierbar, um den Formierungsprozess weiter zu optimieren.