5G/6G PRÜFLÖSUNGEN

5G und 6G Anwendungen stellen neue Herausforderungen an die interne Konnektivität und deren Prüfung. Mit den Baureihen HFS-511 und HFS-556 hat INGUN HF-Kontaktstifte im Sortiment, die Mixed-Signal Board-to-Board (B2B) Verbinder in der Massenproduktion automatisiert und wiederholgenau prüfen können.

Was kommt nach 5G?

Während der neue Telekommunikationsstandard 5G noch nicht vollumfänglich und in allen Ländern ausgerollt ist, arbeiten Wissenschaftler bereits an dessen Nachfolger: 6G. Hat man sich bei 5G etwa zum Ziel gesetzt, die für Endkunden verfügbare Bandbreite auf Mobilgeräten drastisch zu erhöhen, um z.B. Video-Streaming in 4 k oder sogar 8 k Auflösung vielen Nutzern gleichzeitig zu ermöglichen, so möchte man ebenso Billionen von verbundenen Geräten ans Netzwerk anbinden. Hierbei handelt es sich z.B. um Sensoren, die ihre gemessenen Daten drahtlos übermitteln, was zumeist aber nur geringe Datenraten erfordert. Hier spricht man auch vom Internet der Dinge, kurz IoT. Als drittes und letztes Anwendungsgebiet für 5G möchte man eine Kommunikation in Echtzeit, also mit möglichst niedrigen Latenzen, ermöglichen. Dies ist auch notwendig, um besonders sicherheitskritische Anwendungen wie autonomes Fahren oder per remote durchgeführte Operationen erst möglich zu machen.

Was aber wird uns die Zukunft und damit der neue Mobilfunkstandard 6G bieten? Neben dem Ausbau der bereits für 5G vorgesehenen Anwendungsfälle (größere Bandbreite, noch mehr verbundene Geräte und noch kürzere Latenzen) möchte 6G vor allem die reale mit der virtuellen Welt weiter verschmelzen und um Anwendungen wie truly immersive extended reality, kurz XR und high-fidelity Hologramme erweitern.

Im Unterschied zum Mobilfunkstandard 4G, der die Einführung von LTE und die damit verbundenen Frequenzen bis maximal 6 GHz mit sich brachte, werden für die Anwendungen in 5G als auch 6G weiterte Frequenzbereiche bis in den mmWave Bereich hinein benötigt. Dies bedingt aber auch, dass die Kommunikation gerichtet und Punkt-zu-Punkt erfolgt. Das hat nicht nur Einfluss auf das HF-Frontend der kommunizierenden Geräte, sondern auch auf die Konnektivität innerhalb der Geräte, um beispielsweise ein Antennen-Phasenarray mit einem Logikboard zu verbinden.

Mixed-Signal Board-to-Board (B2B) Verbinder

In modernen Endgeräten wie zum Beispiel Smartphones kommen dazu so genannte Mixed-Signal Board-to-Board (B2B) Verbinder zum Einsatz. Diese erlauben die Übertragung unterschiedlichster Signale wie Hochfrequenz (HF), High-Speed Digital (HSD), Low-Voltage Digital Signal (LVDS), aber auch die Spannungsversorgung für Verbraucher kombiniert in nur einem Verbinder. Die Verbinder sind dabei so konzeptioniert, dass diese entweder, wie der Name schon vermuten lässt, zwei starre Leiterplatten oder eine starre und flexible Leiterplatte direkt miteinander verbinden können. Der „alle Signale in einem Verbinder“-Ansatz ist speziell in Geräten mit geringem Platzangebot von Vorteil, da es nur noch einer Verbindung zwischen zwei Modulen bedarf, die zudem als flexible Leiterplatte ausgelegt sein kann.

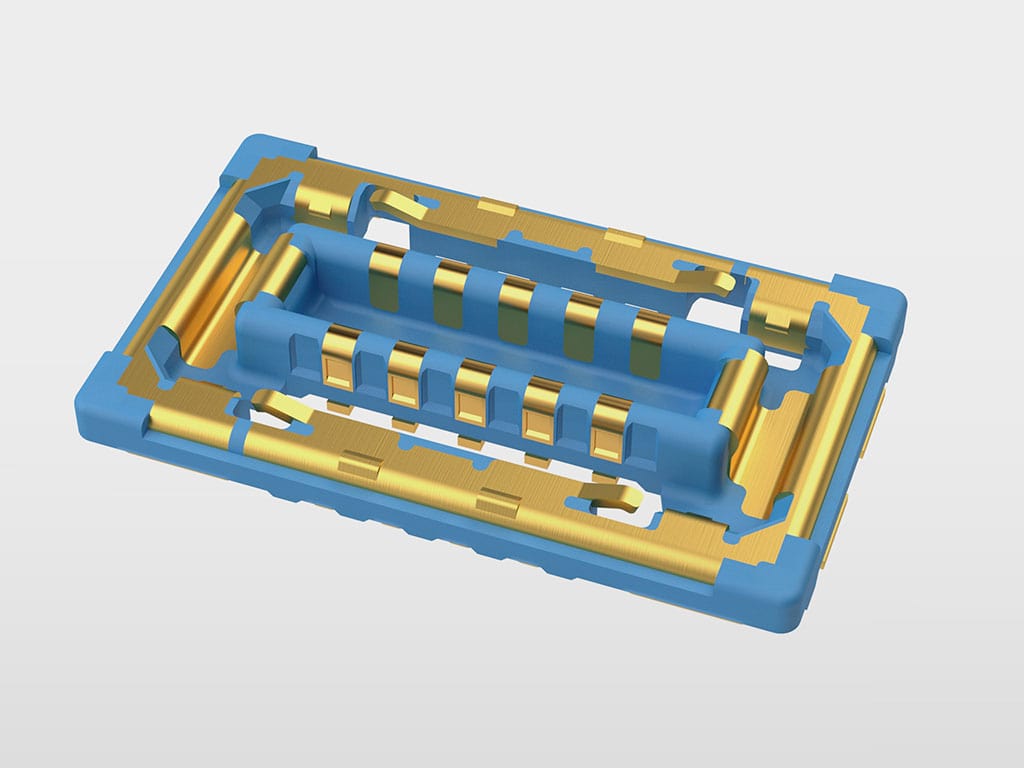

Die eingesetzten B2B Verbinder unterscheiden sich bezüglich ihres Aufbaus, der Anzahl der elektrischen Kontakte und dem Abstand der elektrischen Kontakte zueinander (Pitch). Heute gebräuchliche B2B Verbinder verfügen über einen Pitch von 0.35 mm, es sind aber auch Verbinder mit einem Pitch von 0.30 mm erhältlich. B2B Verbinder der ersten Generation sind zweireihig aufgebaut. In der Belegung der elektrischen Kontakte ist der Leiterplattendesigner grundsätzlich frei. Der geringe Abstand der Kontakte zueinander stellt aber, selbst bei Verwendung mehrerer Masseverbindungen, eine große Herausforderung dar, um eine ausreichend hohe HF-Isolation zwischen benachbarten Signalen zu erreichen. Um die HF-Isolation zu optimieren, können die beiden Kontaktreihen des B2B Verbinders, sofern vorgesehen, um einen weiteren Massesteg voneinander getrennt werden. B2B Verbinder der zweiten Generation verfügen zudem über stirnseitige Kontakte, die zusätzlich geschirmt und speziell für Signale höherer Frequenzen im mmWave Bereich ausgelegt sind. Die verbleibenden zweireihig angeordneten Kontakte werden entweder für Niederfrequenz- oder andere Signale verwendet.

Prüftechnologien für B2B Verbinder

Das Vorliegen unterschiedlichster Signale und vieler elektrischer Kontakte in einem Gehäuse stellt aber auch an das Testen besondere Herausforderungen, denn die eingesetzte Prüflösung muss nicht nur alle Signale fehlerfrei übertragen können, sondern gleichzeitig noch eine wiederholgenaue Kontaktierbarkeit des auf einer Leiterplatte aufgelöteten B2B Verbinders sicherstellen. Hierbei gibt es verschiedene Prüfansätze.

- (Advanced) Interposer: Hierbei handelt es sich um eine Leiterplatte mit originalem Gegenverbinder, der in einer Art Kontaktklemme verbaut ist. Der Operator muss den Prüfling oft händisch in den Interposer einlegen. Ein weiterer Nachteil dieses Verfahrens ist, dass der originale Steckverbinder nicht für hohe Standzeiten ausgelegt ist und einem Verschleiß unterliegt, der einen Austausch der Prüflösung nach nur wenigen 1000 Kontaktzyklen erfordert.

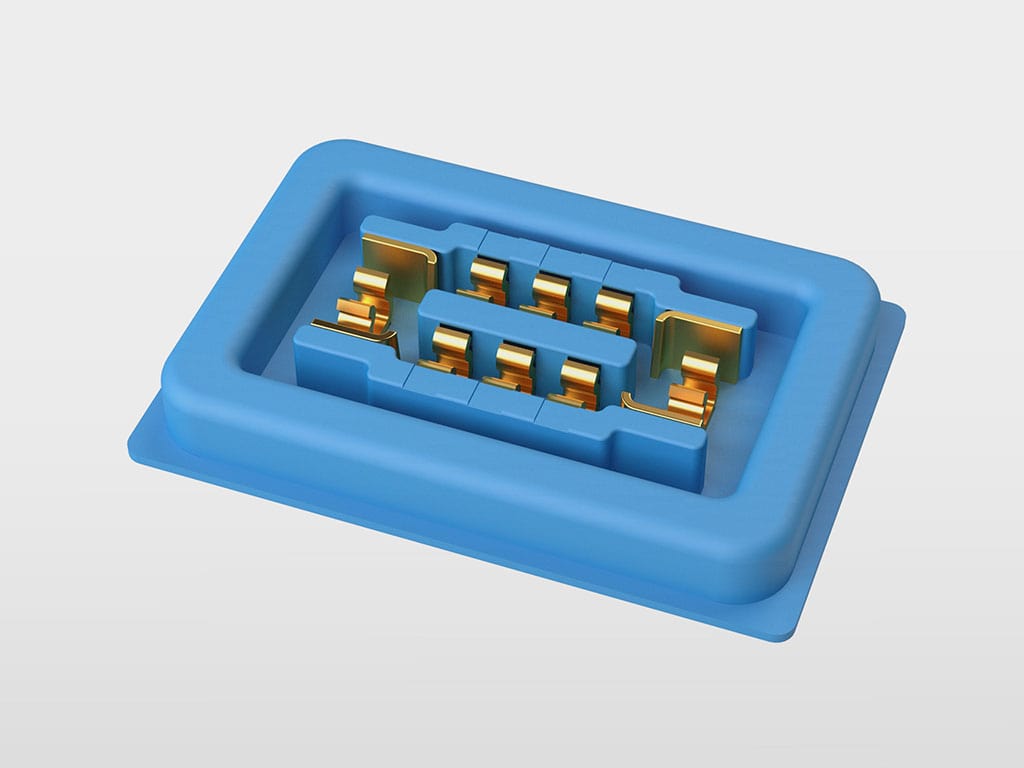

- Test socket: Die meist mit Blade-pins oder doppelt gefederten fine-pitch probes (SCP) ausgestatteten test sockets werden auf Leiterplatten aufgebracht und übertragen die Prüfsignale über diese zum Testsystem. Der test socket bildet die mechanischen Konturen des zu kontaktierenden Steckverbinders nach. Der erforderliche Toleranzausgleich ist so aber nur bedingt möglich. Test sockets kommen hauptsächlich zur Prüfung von Digitalsignalen z.B. von Kameramodulen zum Einsatz.

- Test probe: Test probes sind gefederte Kontaktstifte, die aufgrund ihres speziellen Designs besonders für den Ausgleich von Toleranzen auf elektronischen Leiterplatten geeignet sind. Diese werden meist unter oder über dem Prüfling positioniert und dem Prüfling beim Kontaktieren genähert. Die Federung sorgt ebenfalls dafür, dass im Arbeitspunkt, dem so genannten Arbeitshub, eine ausreichend große Kontaktierkraft vorliegt, um stabile und wiederholgenaue Messungen zu ermöglichen. Die Bewegung der test probe erfolgt dabei senkrecht zum Prüfling. Durch die Auswahl geeigneter Kopfformen kann die Kontaktierung zudem passiv oder aktiv (Durchdringung von Schmutzschichten) erfolgen.

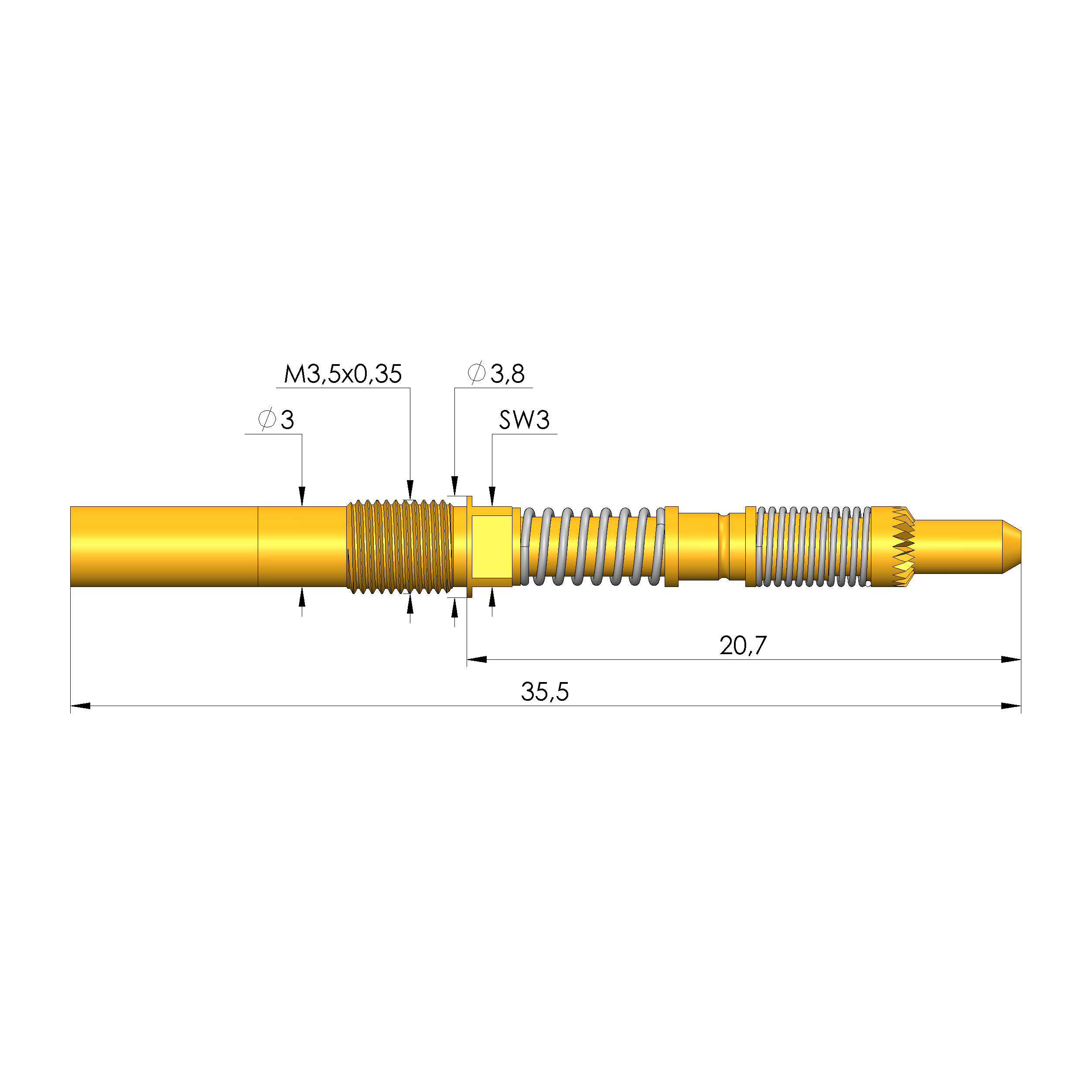

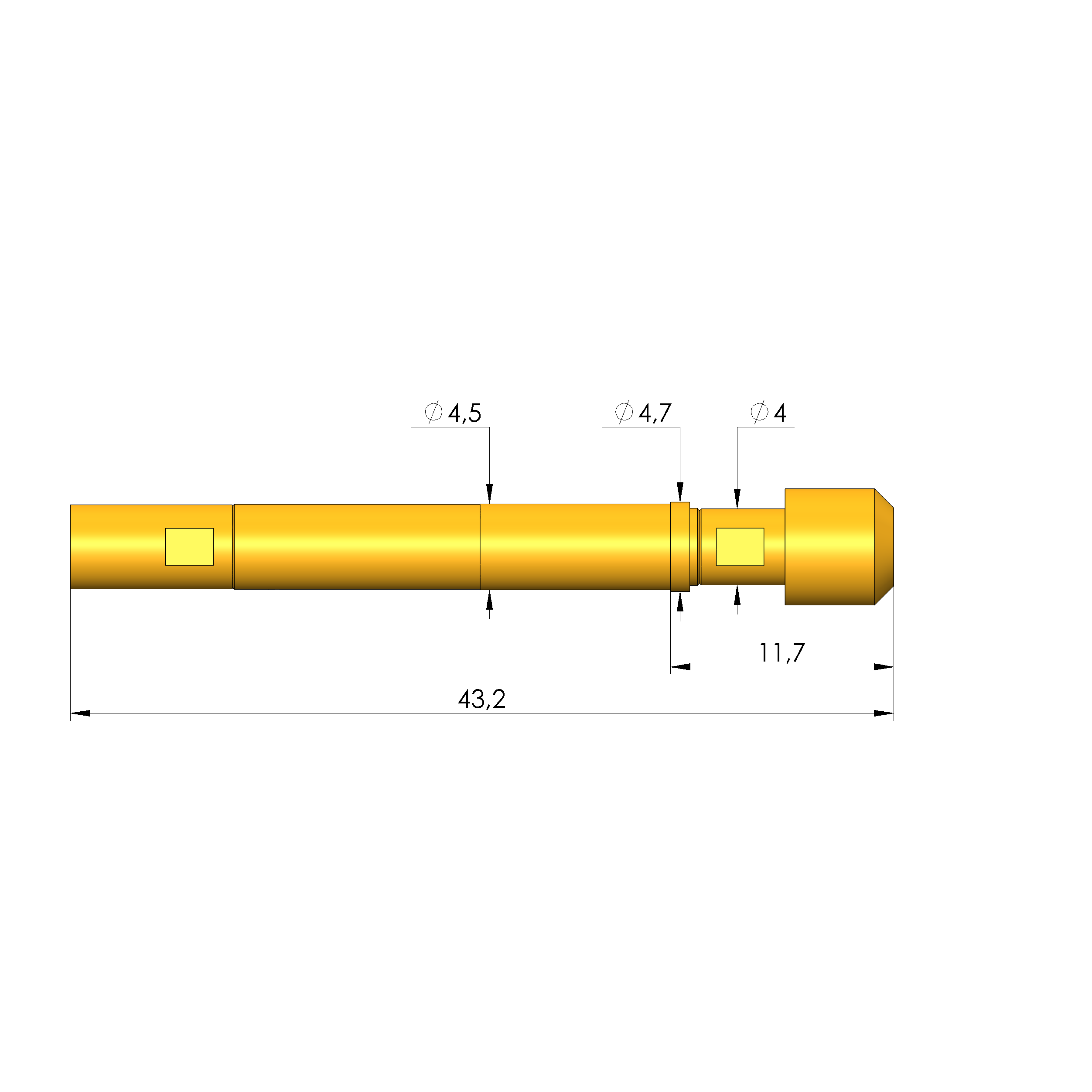

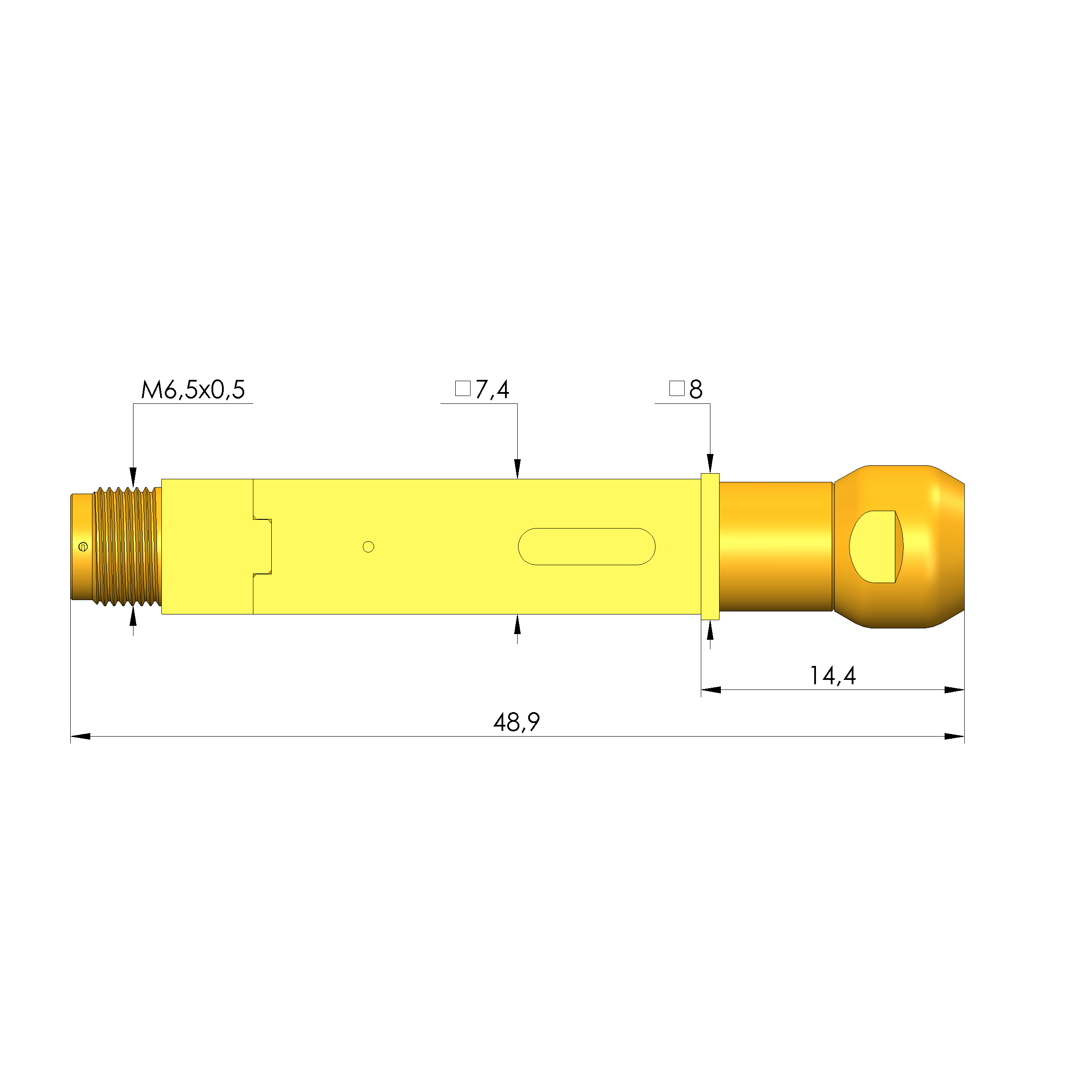

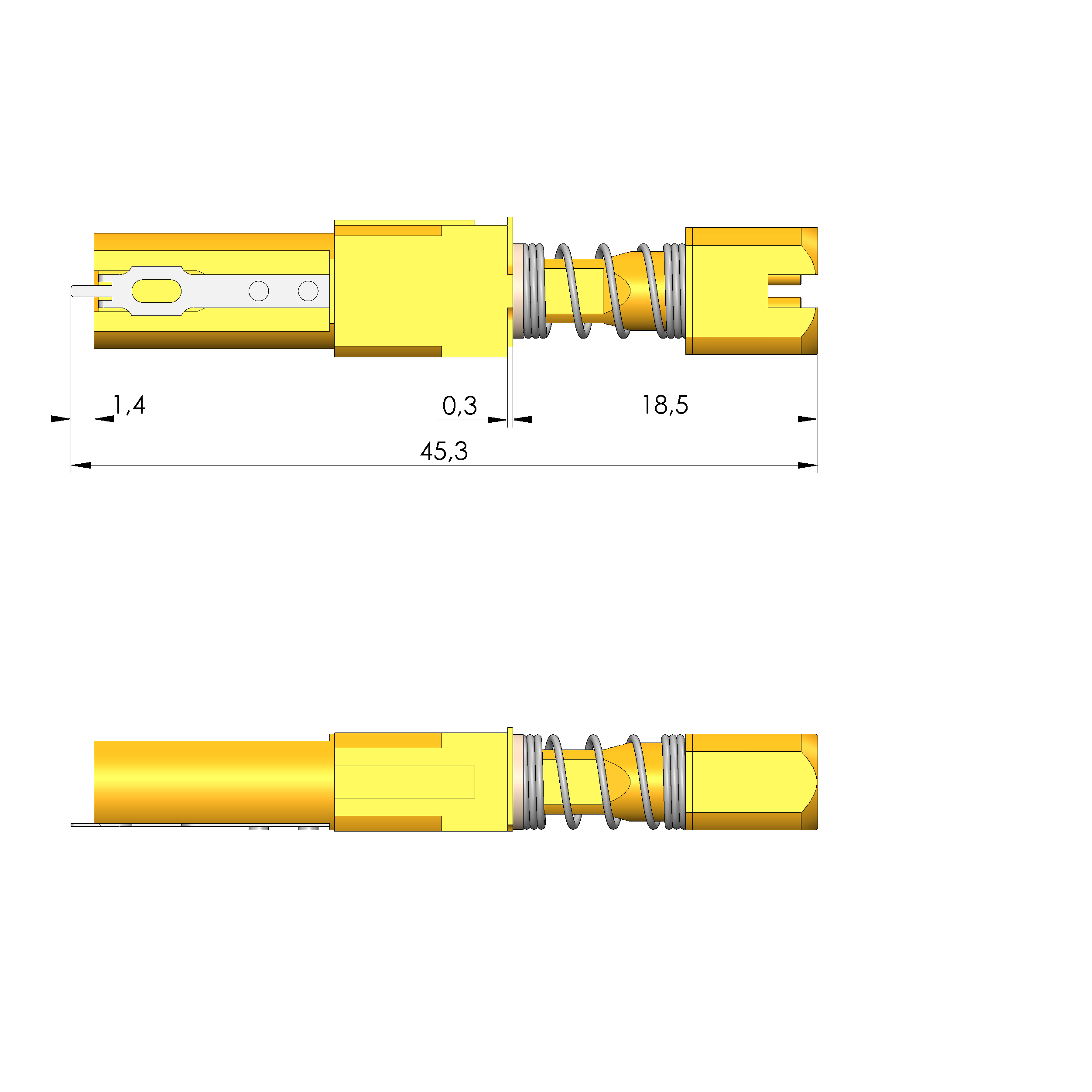

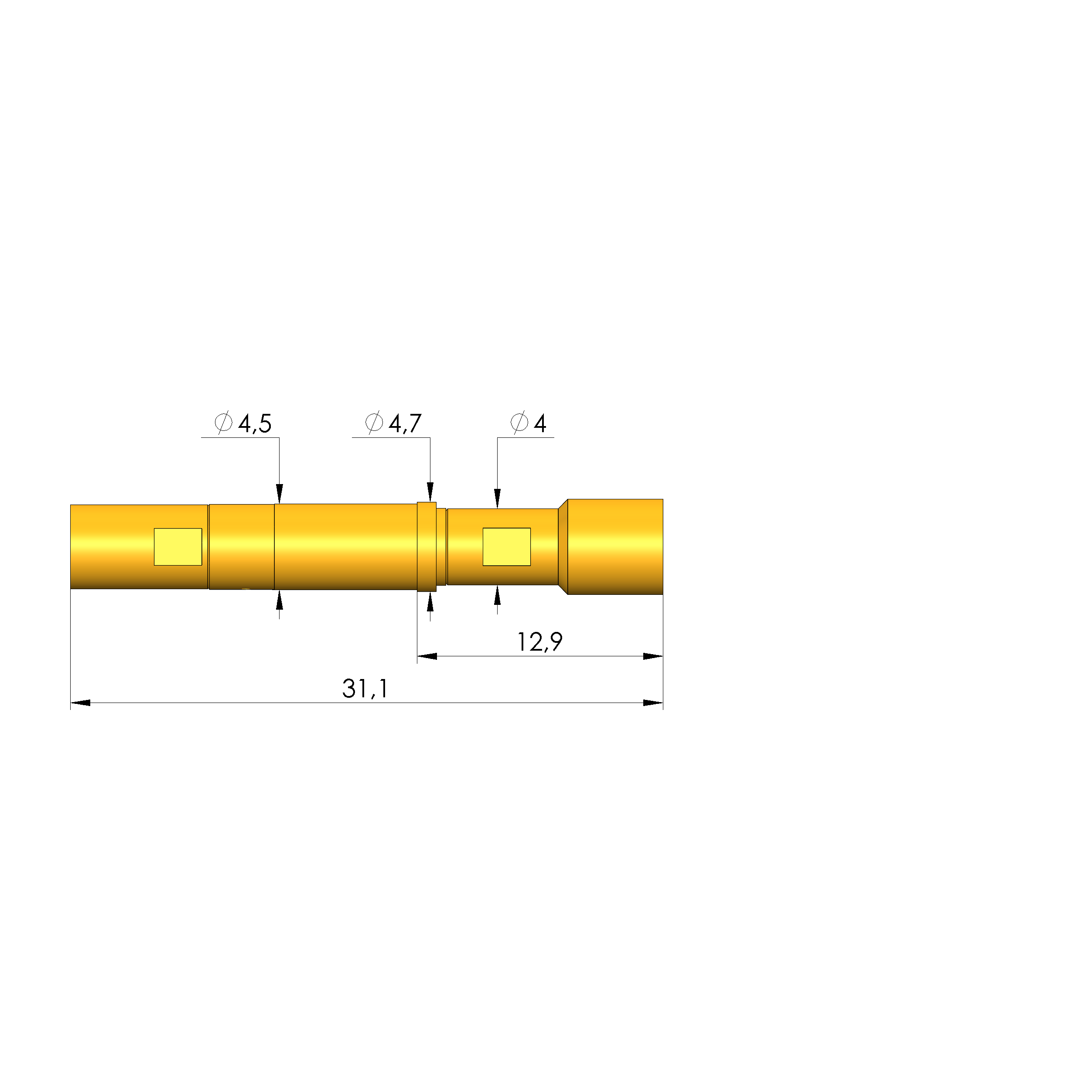

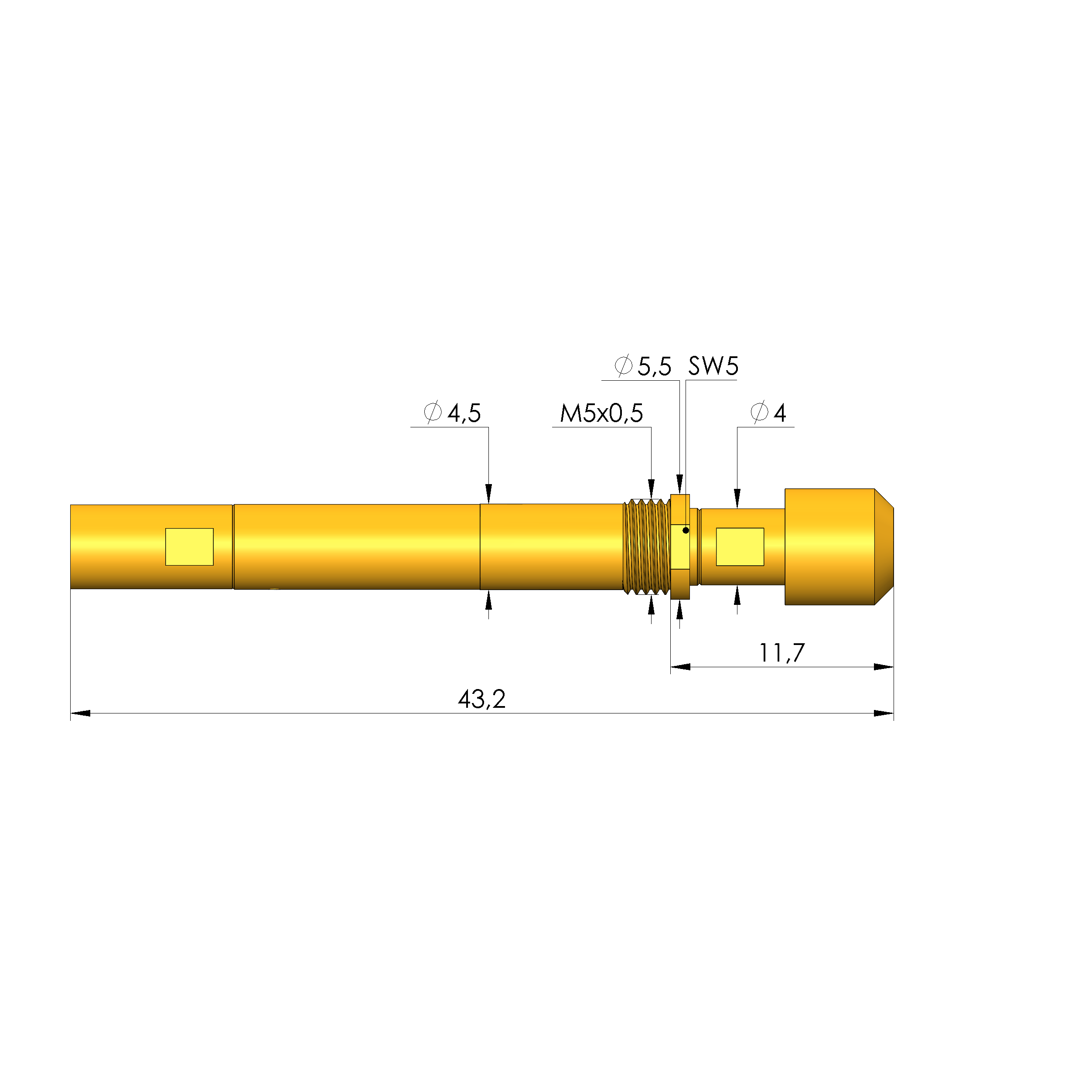

INGUN HFS-511 und HFS-556

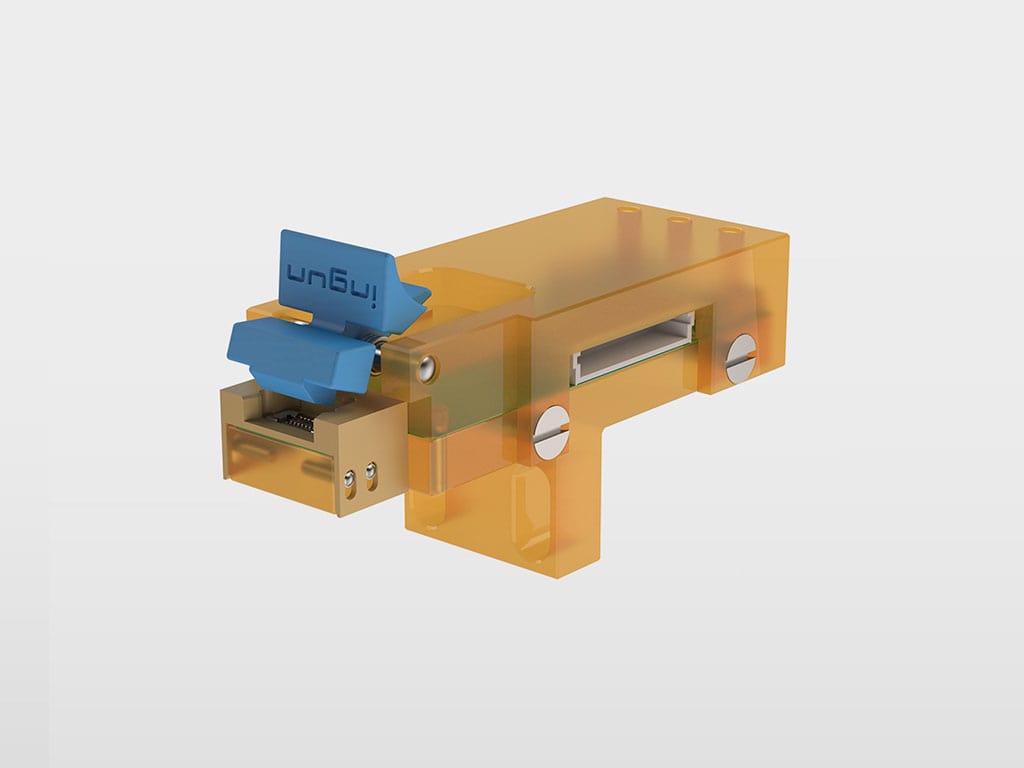

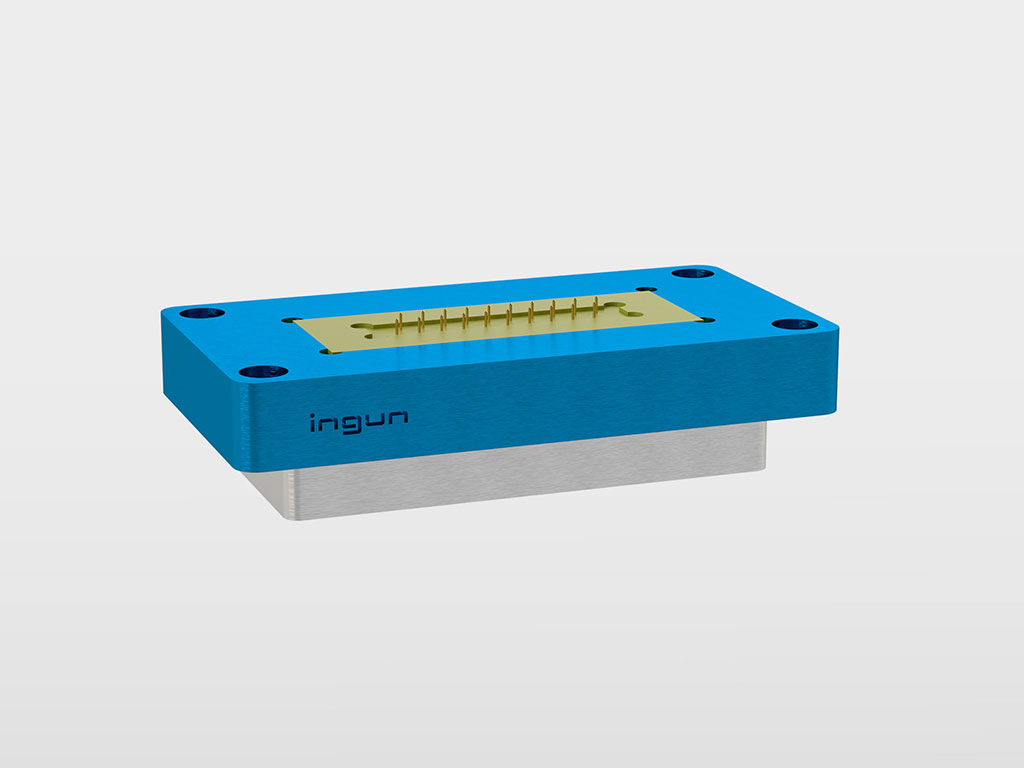

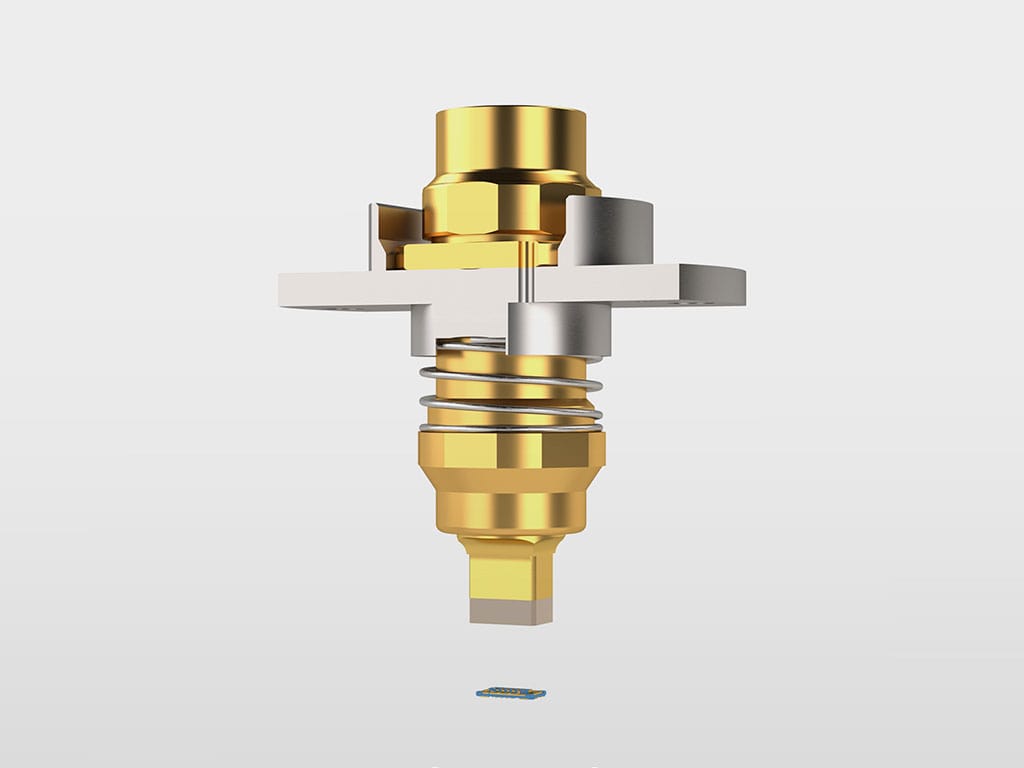

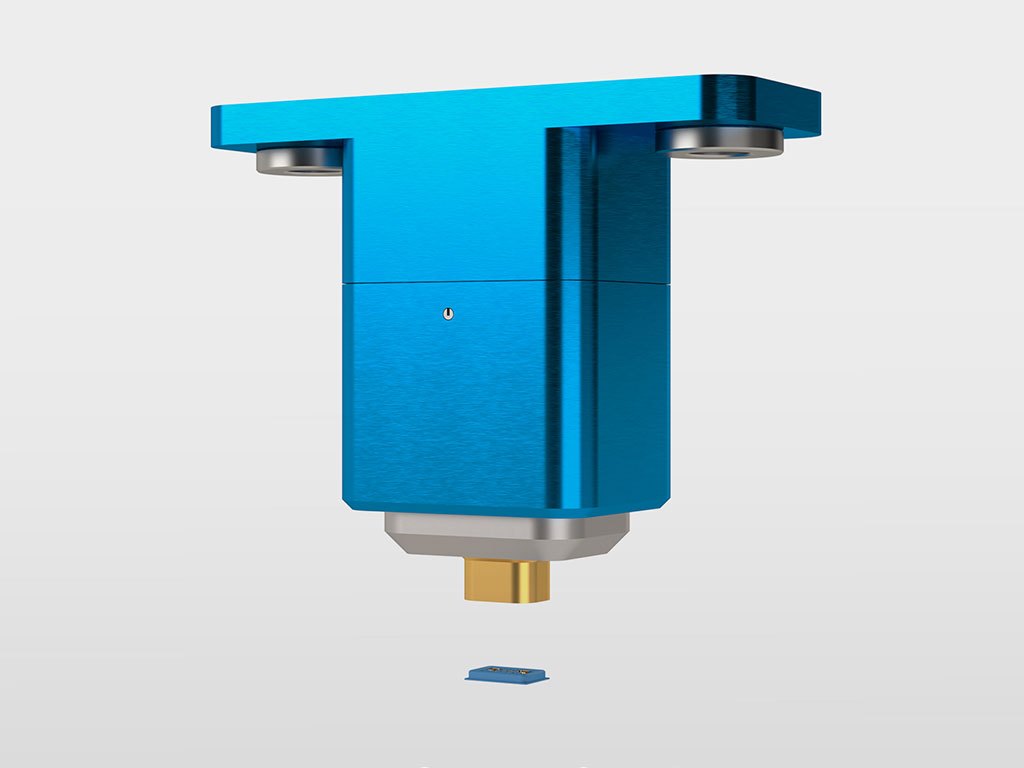

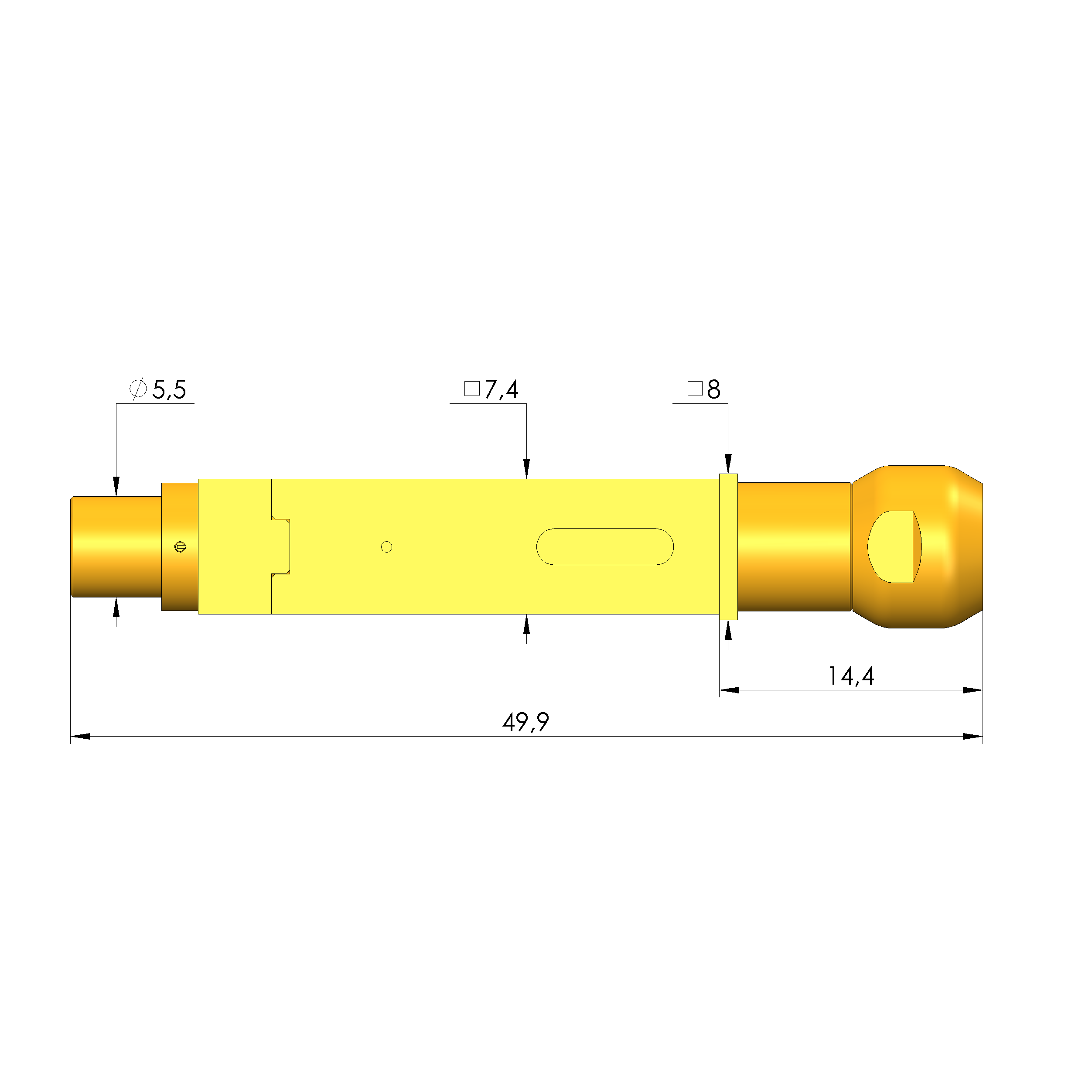

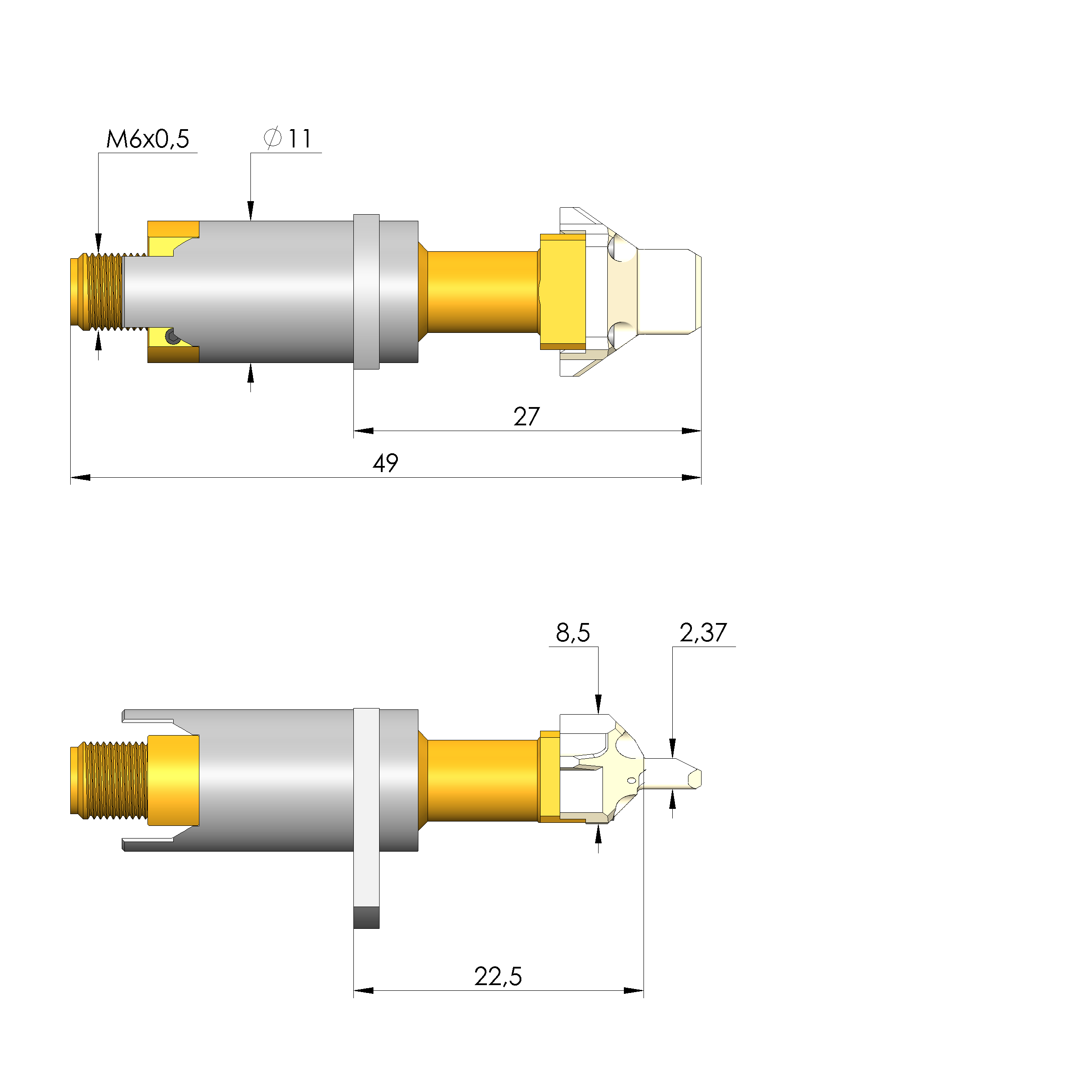

Mit den Baureihen HFS-511 für B2B Verbinder der ersten Generation und HFS-556 für B2B Verbinder der zweiten Generation bietet INGUN Prüflösungen für die Massenproduktion, die die guten Hochfrequenzeigenschaften von Interposern mit der Präzision von Test sockets zu einem robusten Kontaktstift für automatisiertes Prüfen vereint. Die Kontaktstifte bieten neben einer mehrstufigen Schwimmung auch eine volle Schirmung und Signalintegrität. Die Prüflösung lässt sich durch seinen mechanischen zwei Loch Flansch sehr einfach in Prüfadapter integrieren. Durch ein zusätzliches Feature stellt der Flansch zudem sicher, dass die Prüflösung immer in der richtigen Orientierung montiert wird. Die Anbindung an das Testsystem erfolgt über Kabel-Pigtails.

Im Gegensatz zu anderen Prüflösungsansätzen wie Advanced Interposern und Test sockets bieten der HFS-511 und HFS-556 besonders im rauen Produktionsumfeld bei der Massenfertigung einige Vorteile. Ihr mechanischer Aufbau erlaubt hohe Standzeiten. Ein Wechsel der Prüflösung ist bei Bedarf aber ebenso durch Lösen von nur zwei Schrauben und den elektrischen Verbindungen zum Testsystem in nur wenigen Handgriffen möglich. Die mehrstufige Schwimmung der Prüflösung sorgt für den erforderlichen Toleranzausgleich, den auf Leiterplatten aufgelötete Steckverbinder mit sich bringen. Der Kontaktstift richtet sich zunächst an der äußeren Kontur des B2B Verbinders aus. Weiteres Zufahren ermöglicht der Prüflösung eventuelle Winkel- und Rotationsfehler auszugleichen. Im Arbeitshub sorgen die elastischen Innenleiter und die Federung des Außenkörpers schließlich für eine ausreichend große Kontaktkraft, die die empfindlichen Kontakte des B2B Verbinders nicht beschädigen, aber gleichzeitig für eine sichere und wiederholgenaue Kontaktierung sorgen.

Kalibrierung

Das Design garantiert nicht nur eine zuverlässige wiederholgenaue Kontaktierung des B2B Verbinders mit hoher HF-Performance und guter HF-Isolation, es ermöglicht zudem eine Kalibrierung innerhalb des Prüfadapters im Arbeitshub der Prüflösung. Dazu wird der Prüfling durch ein Kalibriersubstrat substituiert, welches jeweils eine erforderliche Komponente für eine SOLT-Kalibrierung darstellt. Die durch das Kalibriersubstrat zusätzlich eingebrachte elektrische Länge und Phasenverschiebung kann durch einen einfachen Fixture-Offset im messenden Testsystem kompensiert werden.

Alle Vorteile auf einen Blick:

- Nur kleine keep-out area um den Prüfling für den Kontaktstift erforderlich

- Kontaktierung weiterer Testpads unmittelbar neben dem B2B Verbinder durch Huckepack-Aufsatz möglich

- Mehrstufiger Toleranzausgleich von Axial- und Rotationsfehlern

- Hohe Kontaktzyklen dank robustem mechanischem Design

- Einfacher Austausch durch zwei Loch Flange Montage

- Prävention gegen falsche Orientierung beim Einbau

- Impedanz kontrolliertes Design und volle Schirmung für hervorragende Hochfrequenzeigenschaften und gute HF-Isolation

- Standard SOLT HF-Kalibrierung unter Berücksichtigung des Arbeitshubes einfach möglich

- Flexible Anbindung an das Testsystem über Kabel-Pigtails