TECNOLOGIA MEDICA

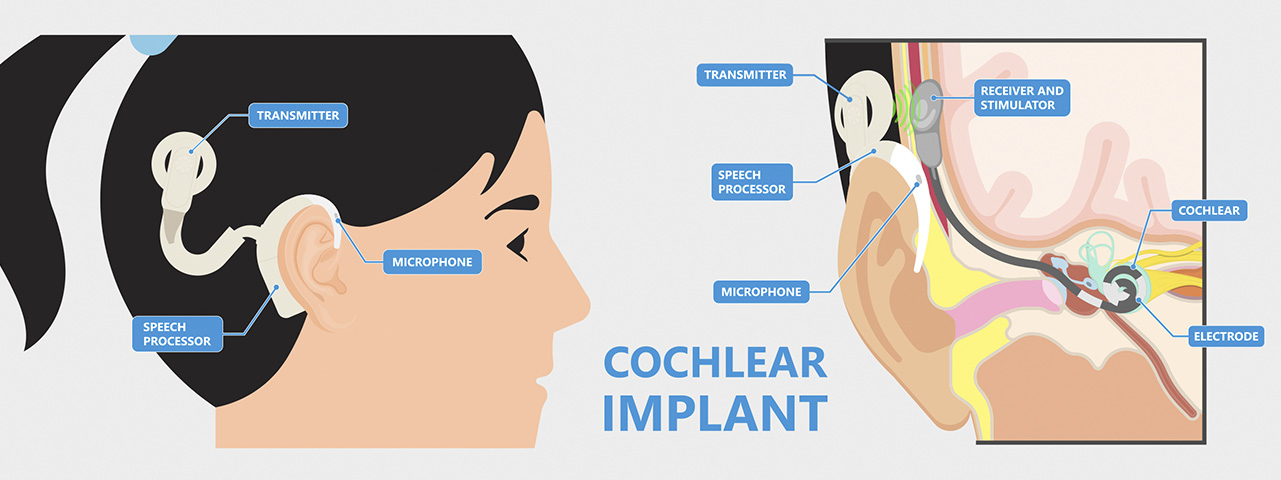

L'udito è di fondamentale importanza per gli esseri umani, specialmente la comprensione del discorso come parte della comunicazione interpresonale. Quando i difetti congeniti o acquisiti del senso dell'udito non possono più essere corretti con un apparecchio acustico - tecnicamente un amplificatore di suoni - c'è un'altra opzione: Un cosiddetto impianto cocleare (CI) stimola il nervo uditivo intatto con l'aiuto di elettrodi impiantati nella coclea. Oltre alle bobine di trasmissione (all'esterno) e di ricezione (all'interno), il sistema complessivo comprende anche un processore audio con microfono che digitalizza i segnali acustici ricevuti prima che siano trasmessi verso l'interno e generino la corrispondente stimolazione del nervo uditivo. Tuttavia, la ricezione del discorso non è identica al percorso naturale: la comprensione dell'ascolto deve essere acquisita praticamente da zero attraverso un allenamento intensivo, che è grosso modo paragonabile all'apprendimento di una lingua straniera.

Mentre i componenti impiantati sono alimentati per induzione elettromagnetica (le bobine interne ed esterne sono tenute in posizione l'una rispetto all'altra con dei magneti), il processore vocale esterno è alimentato da una batteria ricaricabile. Questi due gruppi sono normalmente indossati dietro l'orecchio e sono collegati nell'applicazione qui descritta tramite contatti a molla (GKS) di INGUN. Questi cosiddetti GKS a corsa breve sono molto compatti e garantiscono il trasferimento elettrico (40 mA a 6 V) dalla batteria all'audio-processore, così come la rapida sostituzione dei moduli.

Anche se i contatti a molla hanno una placcatura adeguata e sono già stati testati in precedenza con sudore artificiale, nella pratica si è scoperto che i requisiti di resistenza alla corrosione sono eccezionalmente alti in una tale applicazione. La combinazione di diversi metalli (saldatura e placcatura), il sudore e i residui corporei come elettrolita, nonché il flusso di corrente elettrica, creano un elemento galvanico che porta ad un aumento della corrosione elettrochimica - fino alla perdita della funzione: Non appena la molla installata è troppo consumata, i pistoni si bloccano. L'analisi delle impurità ha rivelato la presenza di sodio, cloro, carbonio e ossigeno derivati dai residui del corpo oltre ai singoli componenti metallici come stagno, zinco, rame, oro e nichel.

In risposta a questa sfida, INGUN ha eseguito un test di corrosione esteso in consultazione con il cliente, un produttore di IC, e in collaborazione con l'Università di Scienze Applicate di Costanza. In primo luogo, l'obiettivo era quello di determinare l'estensione della corrosione e le sue cause nel modo più accurato possibile. A tal fine, è stato effettuato un test secondo la norma DIN 50018 (clima alternato di acqua di condensazione con atmosfera contenente biossido di zolfo) con un carico supplementare di cloruro. D'altra parte, l'obiettivo principale era quello di determinare l'influenza della saldatura e del flussante sull'estensione della corrosione e di trovare combinazioni che siano meno suscettibili e possano quindi garantire una durata di vita più lunga.

Peter Breul, amministratore del progetto Test Probe (Design Projects) presso INGUN, spiega il contesto: “Abbiamo a che fare con una complessità chimica da non sottovalutare: Prima di tutto, i nostri contatti a molla sono sottoposti a una lubrificazione permanente per garantire il contatto. Poi, durante l'installazione, si usano diverse saldature e un flussante adatto per ottenere la saldabilità. L'obiettivo qui è quello di raggiungere un optimum tra l'aggressività per incidere il circuito stampato e stabilire il contatto elettrico e, al contrario, una sufficiente protezione dalla corrosione. Soprattutto negli strati sui bordi, come il giunto di saldatura e il via, si verificano regolarmente leghe difficili da controllare".

Nel test di corrosione, i 16 diversi contatti a molla in quattro gruppi hanno mostrato risultati in parte molto diversi, da pesantemente aggrediti a solo superficialmente contaminati (e dopo il bagno ultrasonico quasi “come nuovi”). Ulteriori passaggi hanno infine dimostrato che l'uso di una saldatura all'argento in combinazione con un flussante adatto riduce significativamente la corrosione. Inoltre, una molla in acciaio inossidabile presente nel contatto a molla contribuisce in modo decisivo a mantenerne la funzionalità per un periodo di tempo più lungo. “Un ulteriore aumento della durata di vita potrebbe essere ottenuto attraverso una placcatura ottimizzata, ma questo non è stato considerato ulteriormente dal cliente”, continua Peter Breul.

Dopo aver utilizzato il GKS opportunamente adattato, il cliente finale non ha più riportato guasti prematuri - sia la funzionalità che le superfici hanno resistito a lungo all'ambiente altamente corrosivo. Le prove di corrosione sono quindi un mezzo efficace per ottenere informazioni affidabili sulle prestazioni dei perni di carico e di trasmissione in condizioni operative o di pulizia difficili. Questo va anche oltre la tecnologia medica e in linea di principio riguarda l'intera area dei gadget e dei dispositivi indossabili. Oltre alle prove di corrosione in senso stretto, altri metodi sono utilizzati in altre industrie, come le prove con nebbia salina o di vibrazione. INGUN esegue tali test di durata in consultazione con i clienti, se necessario, al fine di ottimizzare le prestazioni e la durata del GKS e di altri componenti.