FORMAZIONE DI CELLE PER BATTERIE

La formazione è il passo decisivo nella terza e ultima fase di produzione di una batteria agli ioni di litio: una volta che tutti i componenti sono stati prodotti, assemblati e imballati, la batteria viene caricata e scaricata in modo controllato per la prima volta. Con il progressivo aumento delle correnti, tra l'anodo e l'elettrolita si forma uno strato limite, il cosiddetto film SEI (Solid Electrolyte Interphase).

Questo processo può durare fino a 24 ore ed è fondamentale sia per la qualità elettrochimica che per le prestazioni della batteria. I produttori di celle investono quindi notevoli risorse nell'ottimizzazione del processo di formazione, soprattutto per le batterie automobilistiche di grandi dimensioni che richiedono correnti elevate.

Contatto ad alta efficienza energetica per correnti elevate

La scelta delle soluzioni di contatto gioca un ruolo chiave nel consumo di energia e nello sviluppo della temperatura nel processo di formazione. Il fattore di perdita maggiore è la resistenza di contatto tra l'elemento di contatto e i poli della batteria. Le leghe di alluminio dei poli delle batterie tendono a formare uno strato di ossido che ostacola il flusso di elettroni e genera ulteriore calore, rallentando il processo di formazione. Per abbreviare il tempo di formazione e ridurre il consumo energetico, la resistenza di contatto deve essere mantenuta al valore più basso possibile.

Minore resistenza, minore perdita di calore

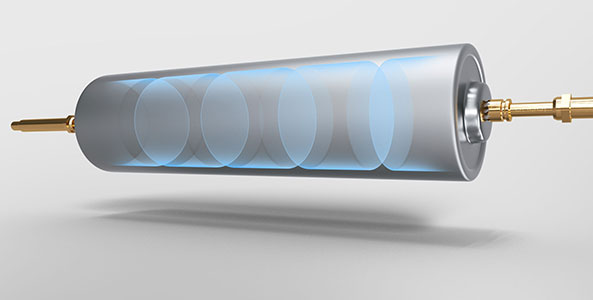

INGUN offre soluzioni di contatto innovative che riducono al minimo la resistenza di contatto grazie a forme speciali delle testine e a forze di contatto notevoli, consentendo correnti più elevate e cicli di carica e scarica più rapidi. Questo accelera il processo di formazione e riduce i costi operativi.

Le serie BCP (Battery Contact Probe) e BCC (Battery Contact Clamp) offrono condizioni ottimali per una formazione efficiente e a risparmio energetico.

Le caratteristiche più importanti includono:

- Lega di alta qualità: uno speciale rivestimento impedisce l'appannamento e garantisce connessioni affidabili e durature.

- Non-moving cable: il montaggio diretto nelle sbarre collettrici elimina la necessità di complesse installazioni di cavi, garantendo così la massima stabilità e un'installazione semplificata.

- Forma unica della testina: i contatti a molla penetrano senza problemi negli strati di ossido di alluminio e garantiscono così un contatto affidabile e a bassa dispersione.

- Opzioni di raffreddamento flessibili: sono disponibili sistemi di raffreddamento sia attivi che passivi, adattati in modo ottimale ai requisiti del processo di formazione.

Scalabilità e flessibilità del caricamento

Il potenziale di risparmio aumenta ulteriormente se diversi contatti a molla sono collegati in parallelo, ad esempio per il contatto di batterie di grandi dimensioni a livello di moduli e pacchetti. Per questo abbiamo sviluppato la tecnologia Multihead questa tecnologia consente di combinare in modo flessibile vari contatti a molla con testine di forma diversa, varie forze elastiche e rivestimenti. Se necessario per ottimizzare ulteriormente il processo di formazione, è possibile integrare anche le misurazioni di tensione e temperatura e il raffreddamento attivo.