Flexible Printed Circuit

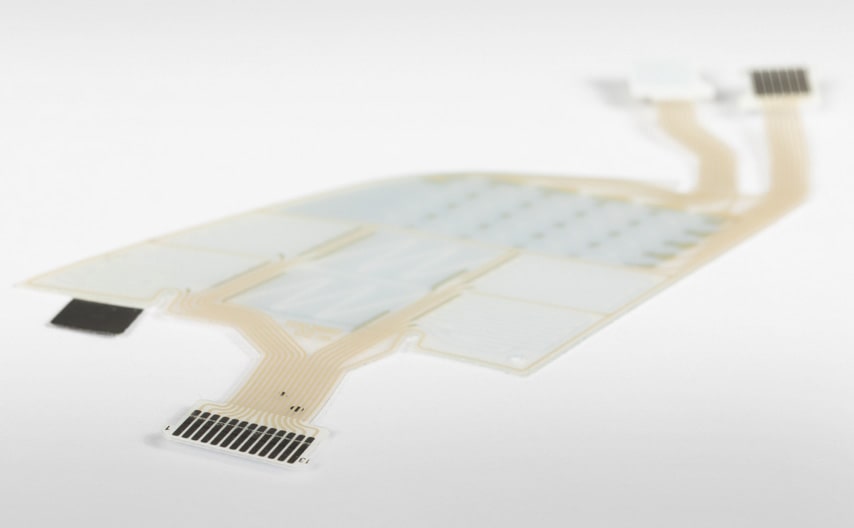

I circuiti stampati flessibili (dall’inglese Flexible Printed Circuit, FPC) stanno diventando sempre più importanti. Inventati negli anni Cinquanta, hanno trovato un'applicazione commerciale più ampia a partire dagli anni Ottanta. A differenza dei circuiti stampati convenzionali e rigidi, lo strato isolante che contiene i percorsi conduttivi e gli altri elementi di commutazione non è costituito da plastiche dure, ma da pellicole flessibili, solitamente in poliimmide. Questo materiale si distingue per l'elevata resistenza al calore (fino a 230 °C, brevemente fino a 400 °C), il basso degassamento, l'elevata resistenza alle radiazioni e le eccellenti proprietà isolanti: caratteristiche ideali per i circuiti stampati flessibili.

I vantaggi dei circuiti stampati flessibili

Il principale vantaggio degli FPC risiede nella loro flessibilità e nelle loro ridotte dimensioni. Ciò consente di realizzare strutture più compatte e li rende particolarmente adatti ad applicazioni con spazi di installazione limitati o geometrie complesse. Possono anche essere combinati in più strati per formare un circuito (multistrato), anche in combinazione con strati rigidi (i cosiddetti circuiti stampati rigidi-flessibili).

Nonostante questi vantaggi, i circuiti stampati flessibili presentano anche delle sfide: rispetto alle soluzioni convenzionali (rigide), gli FPC sono significativamente più costosi e più sensibili e possono quindi essere danneggiati più facilmente. Queste proprietà richiedono particolari approcci di collaudo.

Gli ambiti di applicazione tipici dei circuiti stampati flessibili sono:

- Industria delle 3C (Computer, Communication, Consumer Electronics): vengono utilizzati in smartphone, tablet, dispositivi indossabili, fotocamere e cuffie, ovunque siano richiesti risparmio di spazio e flessibilità.

- Tecnologia automobilistica: vengono utilizzati nei comandi al volante, negli airbag, nei sensori e nella tecnologia di illuminazione dei veicoli più moderni.

- Tecnologia medica: vengono utilizzati nei dispositivi indossabili e negli impianti che richiedono miniaturizzazione e flessibilità.

- Elettronica industriale: applicazioni in macchine e apparecchi dove sono richiesti design compatti e flessibili.

Le sfide nel contatto con gli FPC

La flessibilità degli FPC rende difficile un contatto preciso e riproducibile dei punti di prova. A causa del ridotto spessore del materiale (< 0,5 mm), i contatti a molla devono essere progettati in modo da garantire un contatto affidabile con i punti di prova senza danneggiare i circuiti stampati, in particolare evitando una forza della molla eccessiva o testine dalla forma aggressiva.

Le principali sfide sono:

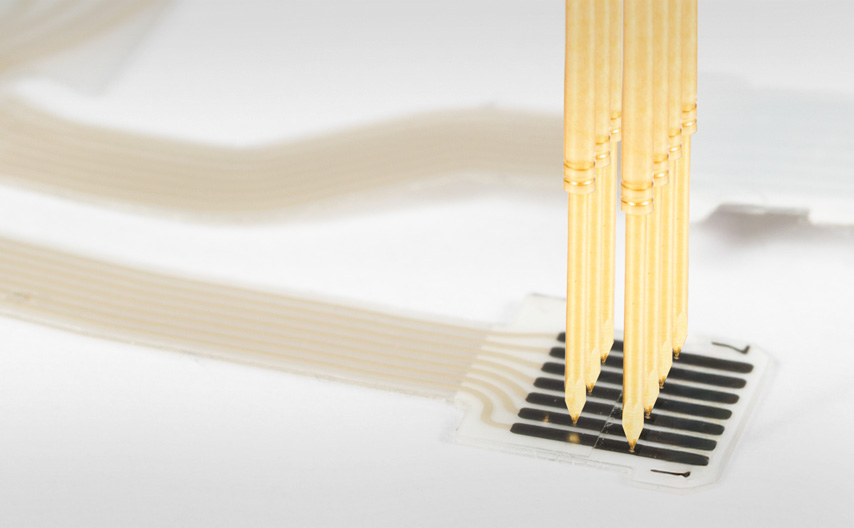

- Alta densità di punti di contatto: molti punti di prova su un passo piccolo (ad esempio 16 punti di prova su un passo di soli 0,5 mm) richiedono soluzioni di contatto speciali.

- FPC multistrato: se il contatto a molla penetra nello strato esterno, può toccare inavvertitamente gli strati sottostanti, causando cortocircuiti o guasti funzionali.

- Connettori di prova personalizzati: la produzione di connettori di prova speciali è spesso dispendiosa in termini di tempo e di costi, soprattutto se il contatto degli FPC deve avvenire da diverse angolazioni, perché questi sono già collegati ad altri componenti elettronici.

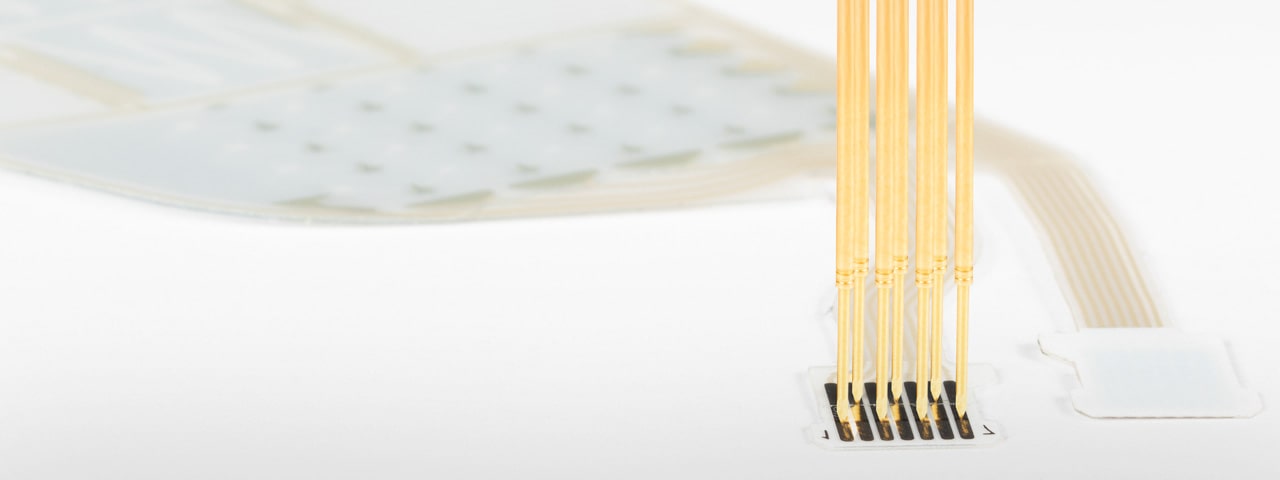

La tecnologia “gold finger” per un contatto sicuro

Per superare queste sfide, INGUN offre soluzioni speciali per il test di circuiti stampati flessibili: cavi FPC con terminali di contatto placcati in oro (“gold finger”). Questi possono essere testati con contatti a molla delle serie GKS-038, GKS-040 e GKS-069. Il contatto è sfalsato sulle superfici di contatto in modo da poter utilizzare un passo più grande e contatti a molla meccanicamente più resistenti. È importante che il circuito stampato flessibile sia ben centrato nel connettore di prova utilizzando una piastra di guida.

Una penetrazione agevole dei rivestimenti OSP

Il contatto degli FPC con un rivestimento OSP (Organic Surface Protection o Organic Solderability Preservative) rappresenta una sfida significativa. Questo strato protettivo organico impedisce l'ossidazione delle piazzole in rame, ma rende più difficile il contatto elettrico. I contatti a molla placcati in oro non sono adatti in questo caso, poiché l'oro reagirebbe chimicamente con il rivestimento OSP.

INGUN ha sviluppato SleeveProbe™ per queste attività di prova impegnative:

- Contatto preciso in passi molto piccoli (30 mil)

- Penetra il flussante per saldatura e i rivestimenti OSP

- Forza di contatto fino a un massimo di 3 N

- Durata di un contatto a molla standard