FORMACIÓN DE CELDAS DE BATERÍA

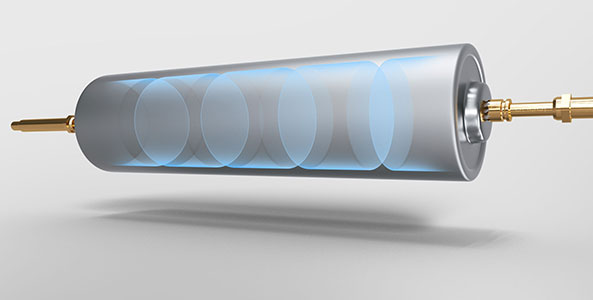

La formación es el paso crucial en la tercera y última fase de fabricación de una batería de iones de litio: Una vez que todos los componentes hayan sido fabricados, ensamblados y empaquetados, la batería se carga y descarga por primera vez de forma controlada. Como resultado del aumento sucesivo de las corrientes, se forma una capa límite entre el ánodo y el electrolito, la denominada capa SEI (Interfase de electrolito sólido).

Este proceso puede durar hasta 24 horas y es decisivo tanto para la calidad electroquímica como para el rendimiento de la batería. Por eso, los fabricantes de celdas invierten recursos considerables con el fin de optimizar el proceso de formación, especialmente en el caso de las grandes baterías automotrices que requieren altas corrientes.

Contacto energéticamente eficiente para altas corrientes

La elección de las soluciones de contacto desempeña un papel central para el consumo de energía y el desarrollo de temperatura en el proceso de formación. El mayor factor de pérdida es la resistencia de contacto entre el elemento de contacto y los polos de la batería. Las aleaciones de aluminio de los polos de la batería tienden a formar una capa de óxido que impide el flujo de electrones y genera calor adicional: ambos factores ralentizan el proceso de formación. Para acortar el tiempo de formación y reducir el consumo de energía, la resistencia de contacto debe mantenerse lo más baja posible.

Menor resistencia, pérdidas de calor reducidas

INGUN ofrece soluciones de contacto innovadoras que minimizan la resistencia de contacto mediante formas de cabezal especiales y elevadas fuerzas de contacto, lo que permite corrientes más altas y ciclos de carga y descarga más rápidos. Esto acelera el proceso de formación y reduce los costos de funcionamiento.

Las series BCP (Battery Contact Probe) y BCC (Battery Contact Clamp) ofrecen las condiciones óptimas para una formación eficiente y de bajo consumo energético.

Las características más importantes incluyen:

- Aleación de alta calidad: Un recubrimiento especial evita el óxido y garantiza conexiones duraderas y fiables.

- Cable sin movimiento: El montaje directo en rieles colectores elimina la necesidad de complejos montajes de cables: para lograr máxima estabilidad y una instalación simplificada.

- Forma de cabezal única: Los test probes penetran las capas de óxido de aluminio sin esfuerzo y garantizan así un contacto fiable y con pocas pérdidas.

- Opciones flexibles de refrigeración: Están disponibles sistemas de refrigeración tanto activos como pasivos, adaptados de forma óptima a los requisitos del proceso de formación.

Escalado y equipamiento flexible

El potencial de ahorro aumenta aún más si se conectan varios test probes en paralelo, por ej. para hacer contacto en baterías grandes a nivel de módulo y paquete. Para ello hemos desarrollado la tecnología de Cabezal múltiple Con esta tecnología se pueden combinar de forma flexible diferentes test probes con diferentes formas de cabezal, fuerzas de resorte y recubrimientos. En caso necesario, también pueden integrarse mediciones de tensión y temperatura, así como refrigeración activa, para optimizar aún más el proceso de formación.