Flexible Printed Circuit

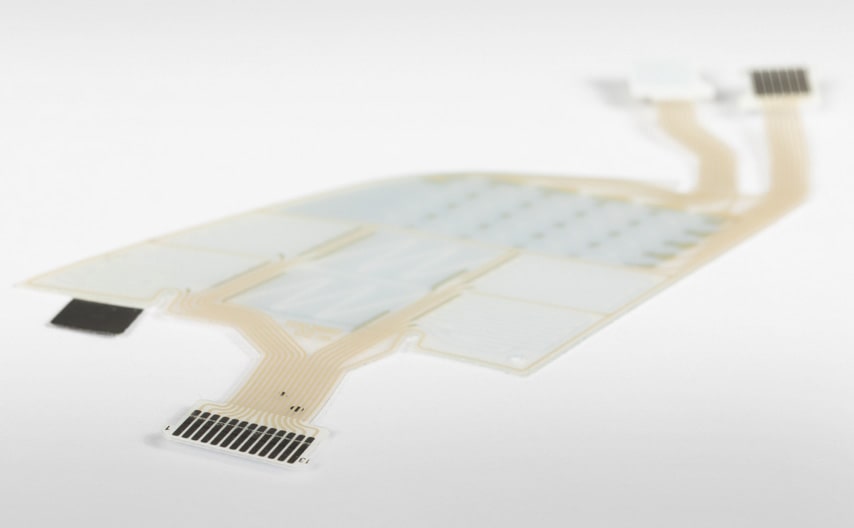

Las placas de circuito impreso flexibles (FPC: Flexible Printed Circuit) adquieren cada vez más importancia. Inventadas en la década de 1950, su aplicación comercial se generalizó a partir de los años 80. A diferencia de las placas de circuito impreso rígidas convencionales, la capa aislante que contiene las pistas conductoras y otros elementos de conmutación no está hecha de plásticos duros, sino de láminas flexibles, normalmente de poliimidas. Este material se caracteriza por su alta resistencia al calor (hasta 230 °C, brevemente hasta 400 °C), baja desgasificación, alta resistencia a la radiación y excelentes propiedades aislantes: características ideales para las placas de circuito impreso flexibles.

Ventajas de las placas de circuito impreso flexibles

La principal ventaja de los FPC es su flexibilidad y su reducido factor de forma. Esto permite diseños más compactos y los hace especialmente adecuados para aplicaciones con espacio de instalación limitado o geometrías complejas. Además, pueden combinarse en varias capas para formar un circuito (multicapa), también en combinación con capas rígidas (denominadas placas de circuito impreso rígido-flexibles).

A pesar de estas ventajas, las placas de circuito impreso flexibles también presentan desafíos: en comparación con las soluciones convencionales (rígidas), los FPC son bastante más caros y sensibles, o sea que pueden dañarse con mayor facilidad. Estas características requieren métodos de prueba especiales.

Aplicaciones típicas de las placas de circuito impreso flexibles:

- Industria 3C (Computer, Communication, Consumer Electronics): se utilizan en teléfonos inteligentes, tabletas, dispositivos portátiles (wearable), cámaras y auriculares, dondequiera que sea necesario ahorro de espacio y flexibilidad.

- Tecnología automotriz: utilización en mandos de volante, airbags, sensores y sistemas de iluminación de vehículos modernos.

- Tecnología médica: uso en dispositivos portátiles e implantes que requieren miniaturización y flexibilidad.

- Electrónica industrial: aplicaciones en máquinas y dispositivos en los que se requieren diseños compactos y flexibles.

Desafíos que plantea el contacto de los FPC

La flexibilidad de los FPC dificulta un contacto preciso y reproducible de los puntos de prueba. Debido al reducido espesor del material (< 0,5 mm), los spring-loaded test probes (puntas de prueba con resorte) deben diseñarse de forma que entren en contacto con los puntos de prueba sin dañar las placas de circuito impreso, en particular debido a una excesiva fuerza de resorte o a formas agresivas del cabezal.

Los casos especialmente exigentes son:

- Alta densidad de puntos de contacto: muchos puntos de prueba en una trama pequeña (por ejemplo, 16 puntos de prueba en una trama de solo 0,5 mm) requieren soluciones de contacto especiales.

- FPC multicapa: si el test probe penetra la capa exterior, puede tocar inadvertidamente las capas subyacentes, provocando cortocircuitos o fallos de funcionamiento.

- Fixturas individuales: la fabricación de fixturas especiales a menudo requiere mucho tiempo y es muy costosa, sobre todo si los FPC deben contactarse desde distintos ángulos porque ya están conectados a otros componentes electrónicos.

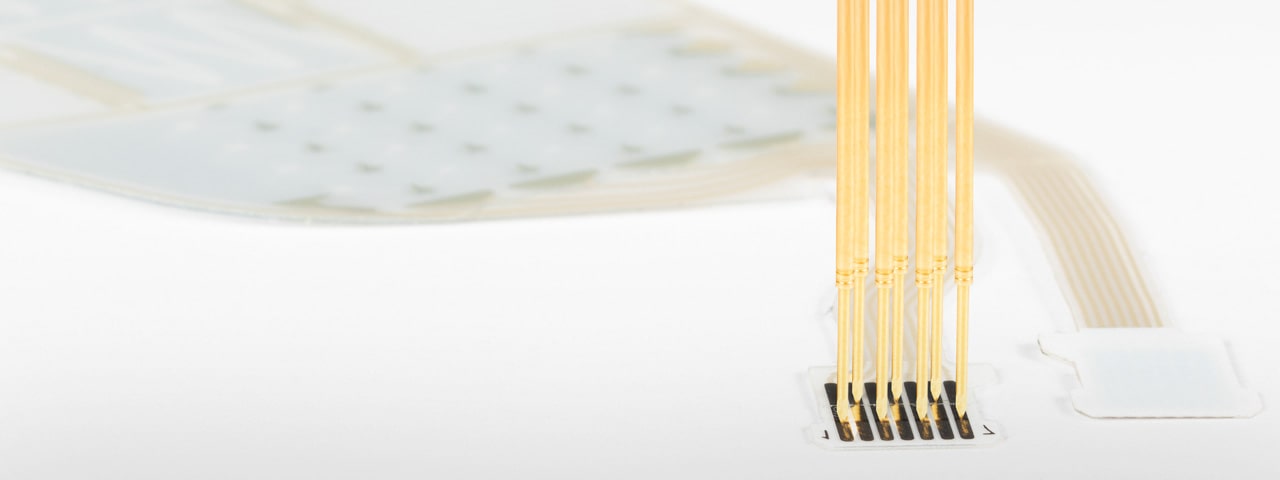

Tecnología Goldfinger para un contacto seguro

Para afrontar estos desafíos, INGUN ofrece soluciones específicas para la prueba de placas de circuito impreso flexibles: cables FPC con dedos de oro (dedos de contacto). Estos pueden usarse con spring-loaded test probes de las series GKS-038, GKS-040 y GKS-069. El contacto se produce desplazado sobre las superficies de contacto, a fin de poder utilizar una trama más grande y test probes mecánicamente más duraderos. Lo importante es que la placa de circuito impreso flexible esté bien centrada en la fixtura mediante una placa guía.

Penetrar sin esfuerzo los recubrimientos OSP

El contacto de los FPC con recubrimientos OSP (Organic Surface Protection u Organic Solderability Preservative) plantea un desafío particular. Esta capa de protección orgánica impide la oxidación de los pads de cobre, pero hace más difícil el contacto eléctrico. Los test probes chapados en oro no son adecuados en este caso, ya que el oro reaccionaría químicamente con el recubrimiento OSP.

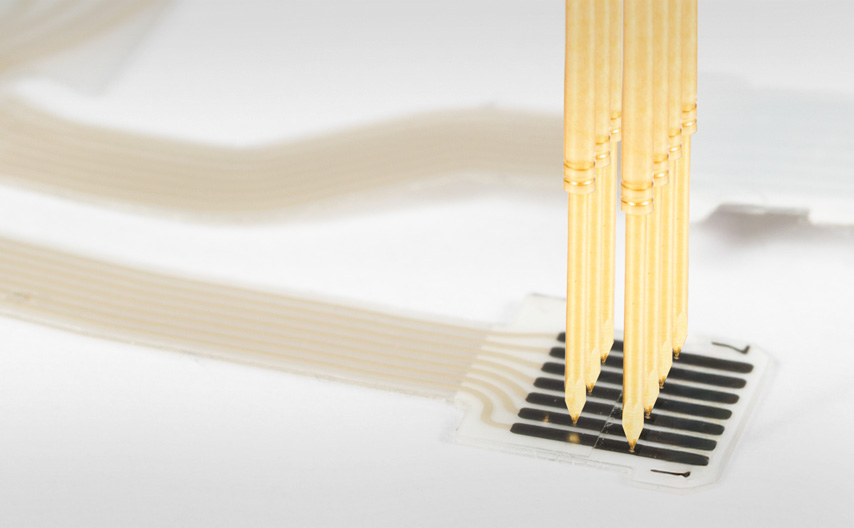

Para dichas tareas de prueba exigentes, INGUN ha desarrollado SleeveProbe™:

- Contacto preciso en tramas muy pequeñas (30 mil)

- Penetra el fundente de soldadura y los recubrimientos OSP

- Fuerza de contacto de hasta 3 N

- Durabilidad de un test probe estándar