TECNOLOGÍAS DE PRUEBA 5G/6G

Las aplicaciones 5G y 6G presentan nuevos desafíos a la conectividad interna y las pruebas que se le hacen. Con las series HFS-511 y HFS-556, INGUN tiene radio frequency test probes en su gama de productos que pueden realizar pruebas en conectores de señales mezcladas Board-to-Board (B2B) en la producción a gran escala de forma automatizada y con exactitud de repetición.

¿Qué viene después del 5G?

Mientras que el nuevo estándar de telecomunicaciones 5G todavía no está desplegado en su totalidad y en todos los países, los científicos ya están trabajando en su sucesor: el 6G. Si en el caso del 5G se fijó, por ejemplo, el objetivo de aumentar drásticamente el ancho de banda disponible para los clientes finales en los dispositivos móviles, para hacer posible para muchos usuarios al mismo tiempo, p. ej. el streaming de video en resolución de 4 k o incluso 8 k, igualmente se pretende conectar a la red a billones de dispositivos vinculados. Al respecto se trata, p. ej., de sensores que transmiten inalámbricamente los datos que miden, lo que por otro lado en la mayoría de los casos solo exige bajas tasas de transferencia de datos. Aquí se habla del Internet de las Cosas, o en breve IoT, por sus siglas en inglés. Como la tercera y última área de aplicación para el estándar 5G, se busca hacer posible una comunicación en tiempo real, es decir, con el menor número posible de latencias. Esto también es necesario, para poder hacer posibles por principio aplicaciones especialmente críticas respecto a la seguridad, como la conducción autónoma, u operaciones realizadas vía remota.

Pero, ¿qué nos ofrecerá el futuro, y con ello el nuevo estándar de comunicaciones móviles 6G? Además de la ampliación de las aplicaciones ya previstas para 5G (mayor ancho de banda, todavía más dispositivos conectados y latencias todavía más breves), el estándar 6G se propone sobre todo seguir mezclando el mundo real con el mundo virtual, y ampliarlo con aplicaciones como truly immersive extended reality, abreviado XR, y hologramas de alta fidelidad.

A diferencia del estándar de comunicaciones móviles 4G, que trajo consigo la introducción del LTE y las frecuencias con él vinculadas, de hasta un máximo de 6 GHz, para las aplicaciones en 5G, así como también para 6G, se requieren otros rangos de frecuencias, hasta el rango de mmWave. Pero esto también requiere que la comunicación se realice de forma direccionada y punto a punto. Esto no solamente influye en el frontend de radiofrecuencia de los dispositivos que se comunican, sino también en la conectividad dentro de los dispositivos mismos, por ejemplo para conectar un arreglo de fases de antenas con una tarjeta lógica.

Conectores de señales mezcladas Board-to-Board (B2B)

En las terminales modernas, como por ejemplo los smartphones, se utilizan además los llamados conectores de señales mezcladas Board-to-Board (B2B). Estos permiten la transmisión de las más diversas señales, como alta frecuencia (HF), High-Speed Digital (HSD), Low-Voltage Digital Signal (LVDS), pero también el suministro de voltaje para consumidores, combinado en solo un conector. Los conectores están concebidos de tal manera que, como ya lo hace suponer su nombre, pueden conectar dos tarjetas PCB rígidas, o una tarjeta PCB rígida y una flexible directamente una con otra. El planteamiento “todas las señales en un conector” es una ventaja especialmente en dispositivos que disponen de poco espacio, dado que solo se requiere una conexión entre dos módulos, que además puede realizarse como una tarjeta PCB flexible.

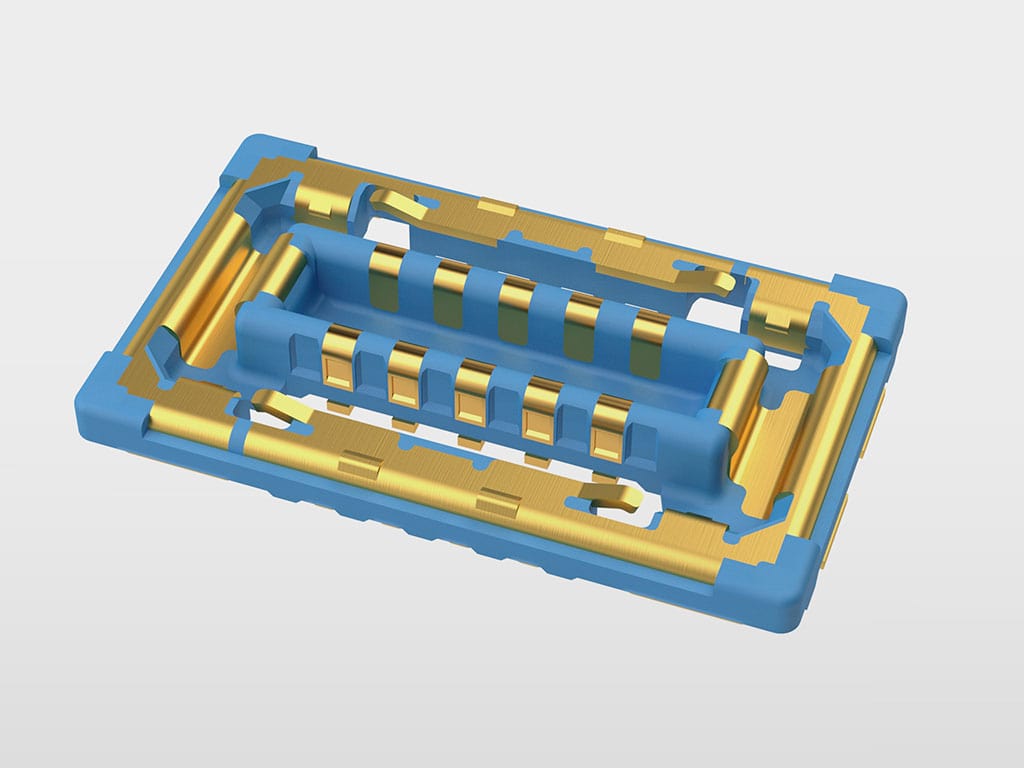

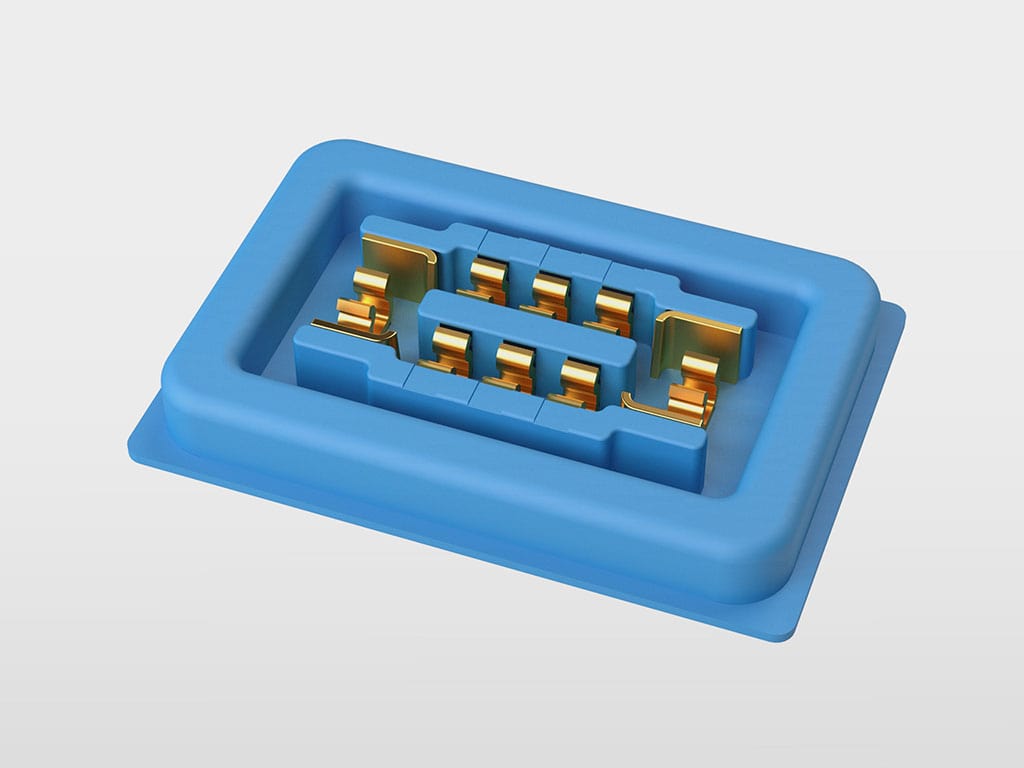

Los conectores B2B utilizados se distinguen por su construcción, el número de contactos eléctricos, y la distancia de los contactos eléctricos unos respecto de los otros (pitch). Los conectores B2B que se utilizan actualmente cuentan con un pitch de 0.35 mm, pero también están disponibles conectores con un pitch de 0.30 mm. Los conectores B2B de la primera generación están estructurados en dos filas. En la asignación de los contactos eléctricos, el diseñador de la tarjeta PCB es en principio libre de elegir. Sin embargo, la reducida distancia de los contactos entre ellos representa un gran desafío, incluso utilizando varias conexiones a tierra, para lograr un aislamiento de radiofrecuencia lo suficientemente alto entre señales vecinas. Para optimizar el aislamiento de radiofrecuencia, las dos filas de contactos del conector B2B, si se han previsto así, pueden separarse una de otra con otro separador de conexión a tierra. Los conectores B2B de la segunda generación cuentan además con contactos frontales, que están blindados adicionalmente, y han sido diseñados especialmente para señales de altas frecuencias del rango de mmWave. Los contactos restantes, ordenados en dos filas, se utilizan ya sea para señales de baja frecuencia, u otro tipo de señales.

Tecnologías de prueba para los conectores B2B

Pero la presencia de las más diversas señales y muchos contactos eléctricos en una carcasa también plantea desafíos especiales a la realización de pruebas, porque la solución de prueba utilizada no solo tiene que poder transferir todas las señales sin fallas, sino al mismo tiempo también asegurar una contactividad exactamente repetible del conector B2B soldado en una tarjeta PCB. Para esto existen diferentes planteamientos de prueba.

- (Advanced) interposer: Aquí se trata de una tarjeta PCB con conector de acoplamiento original, que viene montado en una especie de abrazadera de contacto. Muchas veces, el operador tiene que insertar la pieza de prueba a mano en el interposer. Otra desventaja de este procedimiento es que el conector enchufable original no está diseñado para una larga vida útil, y está sometido a un desgaste que requiere cambiar la solución de prueba después de tan solo 1000 ciclos de contacto.

- Test socket: Los test sockets, que la mayor parte de las veces están equipados con Blade-pins o fine-pitch probes (SCP) de resorte doble, se colocan en las tarjetas PCB, y transmiten las señales de prueba a través de estas al sistema de prueba. El test socket reproduce los contornos mecánicos del conector enchufable que se debe contactar. Sin embargo, de esta manera la compensación de tolerancia requerida solamente es posible en ciertas condiciones. Los test sockets se utilizan sobre todo para probar señales digitales, p. ej. de módulos de cámaras.

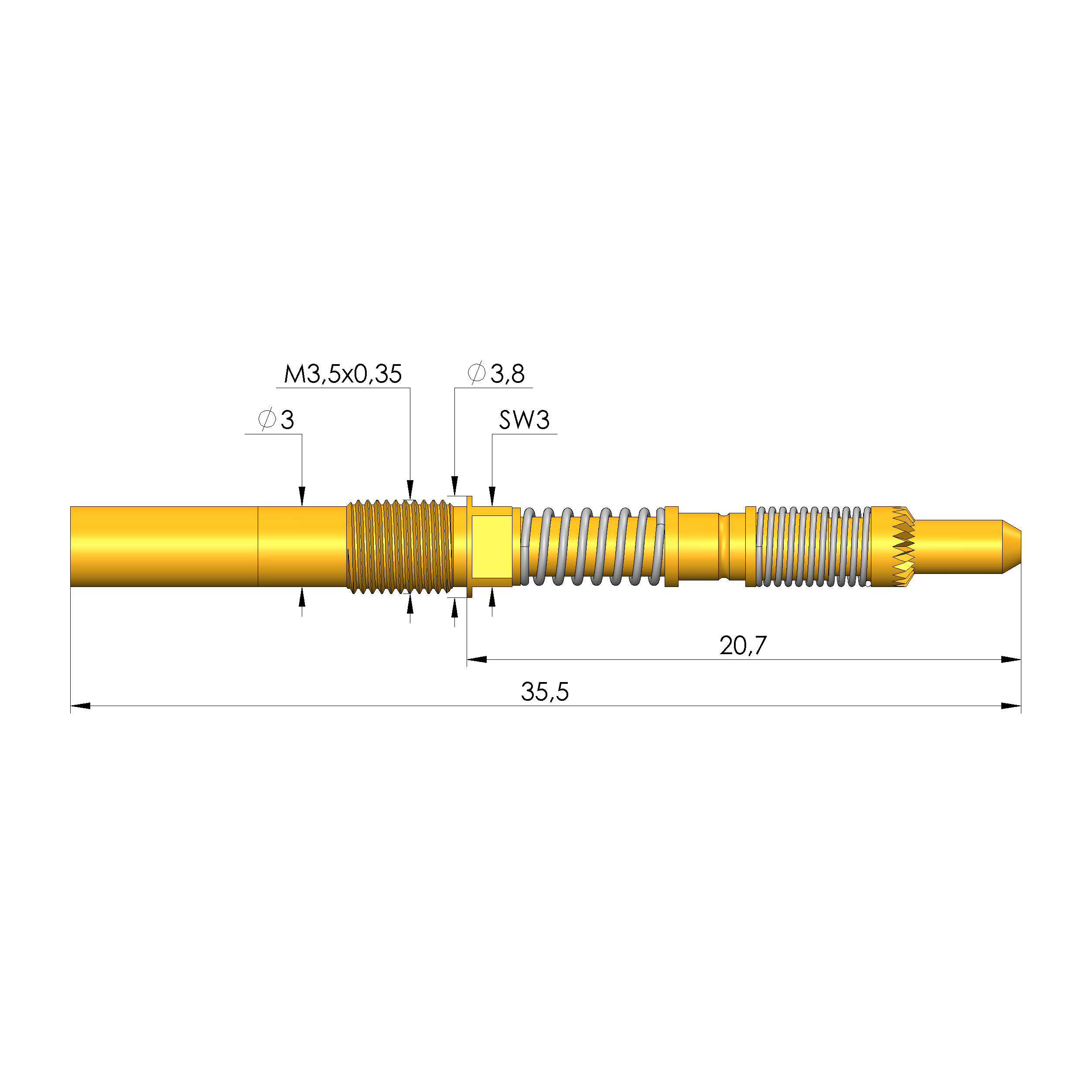

- Test probe: Los test probes son puntas de prueba con resorte, que debido a su diseño especial son especialmente adecuadas para compensar tolerancias en las tarjetas PCB electrónicas. Casi siempre se colocan por abajo o por arriba de la pieza de prueba, y se aproximan a ella al realizar el contacto. La amortiguación garantiza también que en el punto de trabajo, la llamada carrera de trabajo, esté presente una fuerza de contacto suficientemente grande para hacer posibles mediciones estables y exactamente repetibles. El movimiento del test probe se realiza de forma vertical a la pieza de prueba. Además, mediante la selección de formas de cabeza adecuadas, el contacto puede llevarse a cabo de manera pasiva o activa (penetración de capas de suciedad).

INGUN HFS-511 y HFS-556

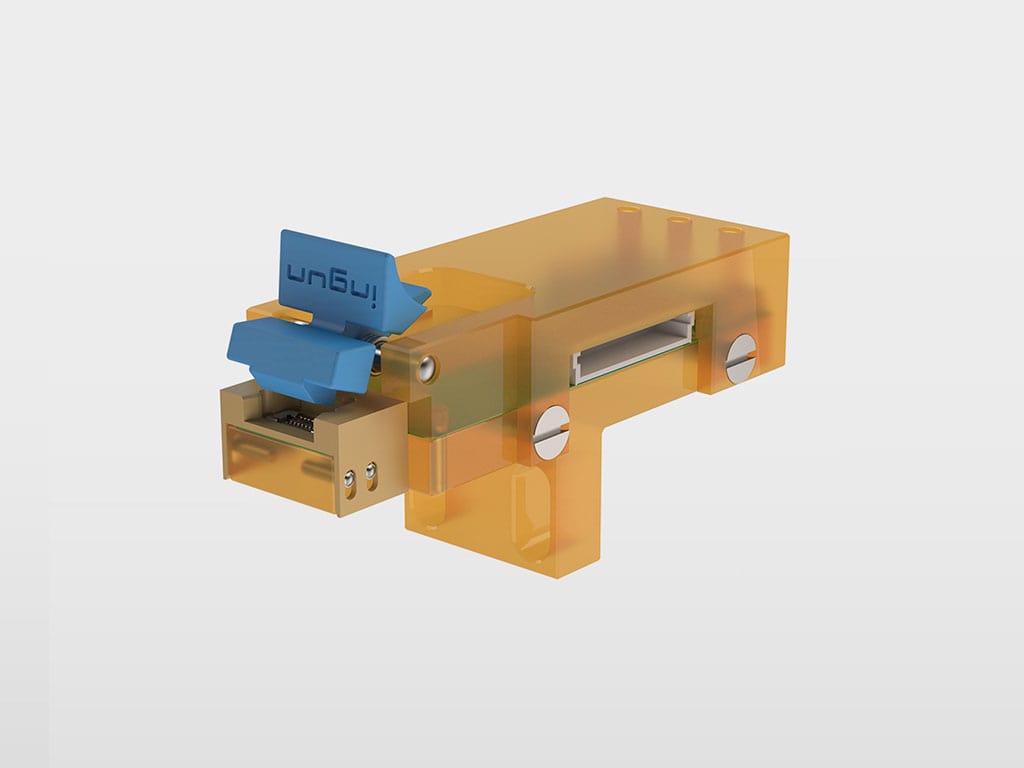

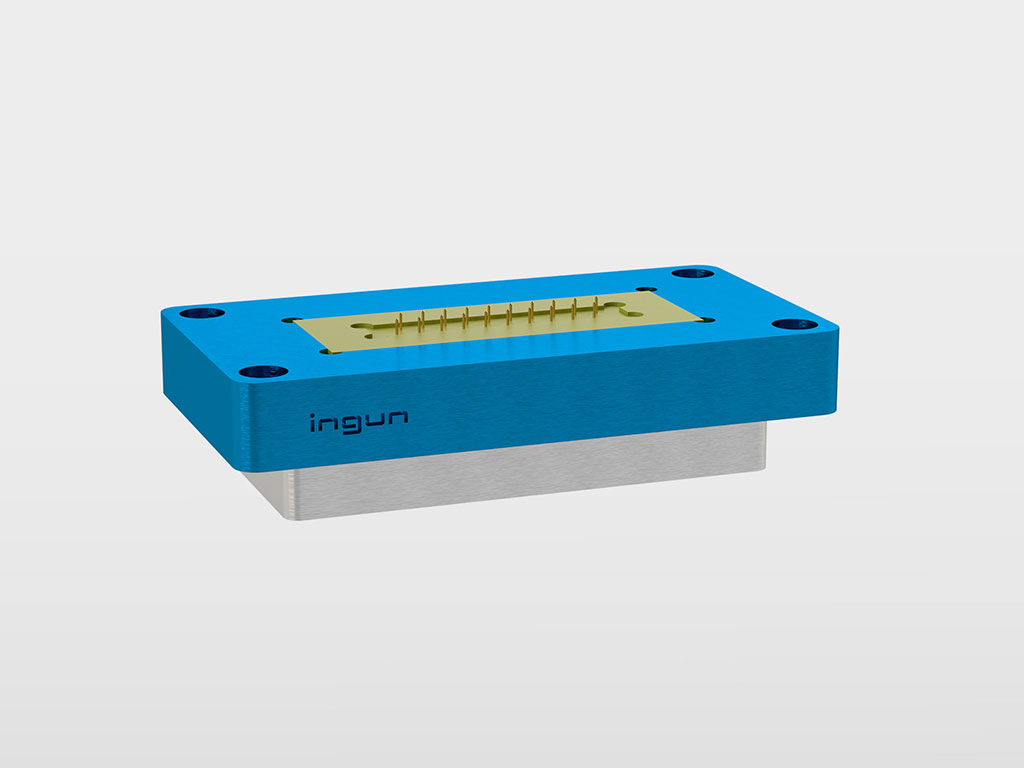

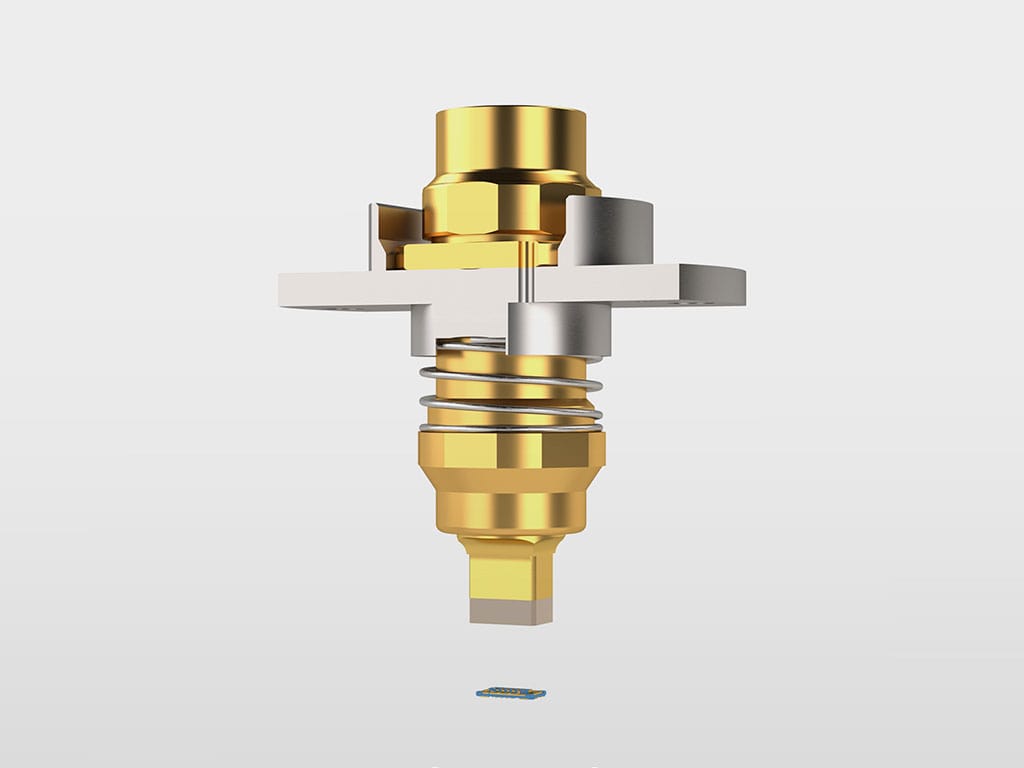

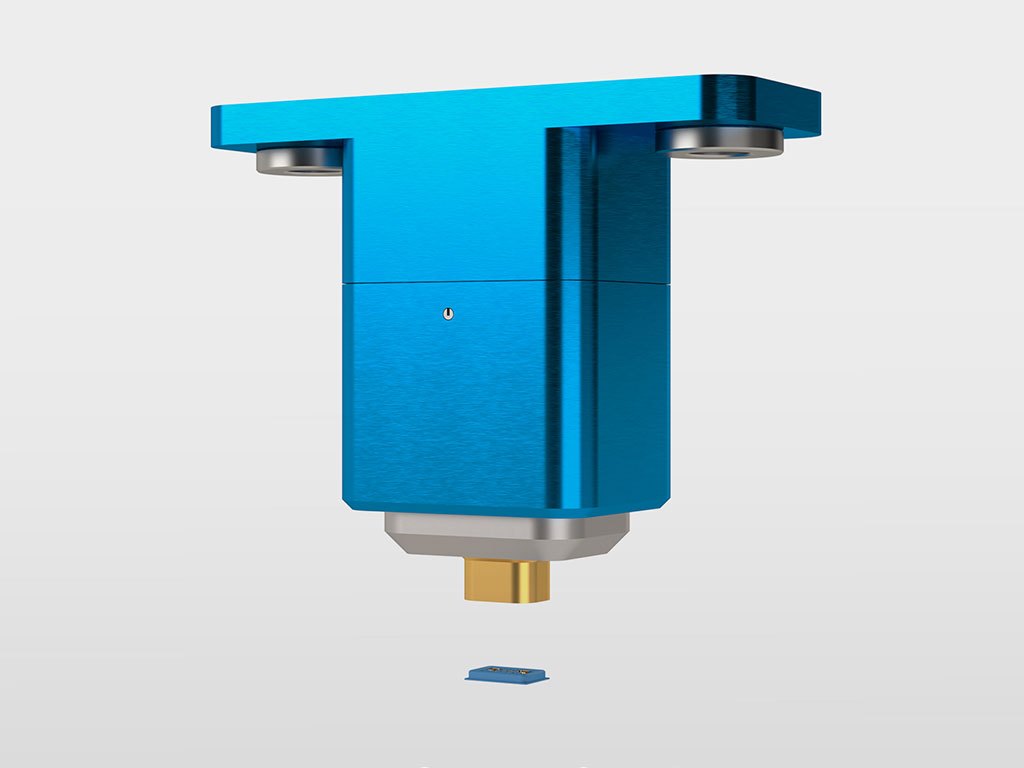

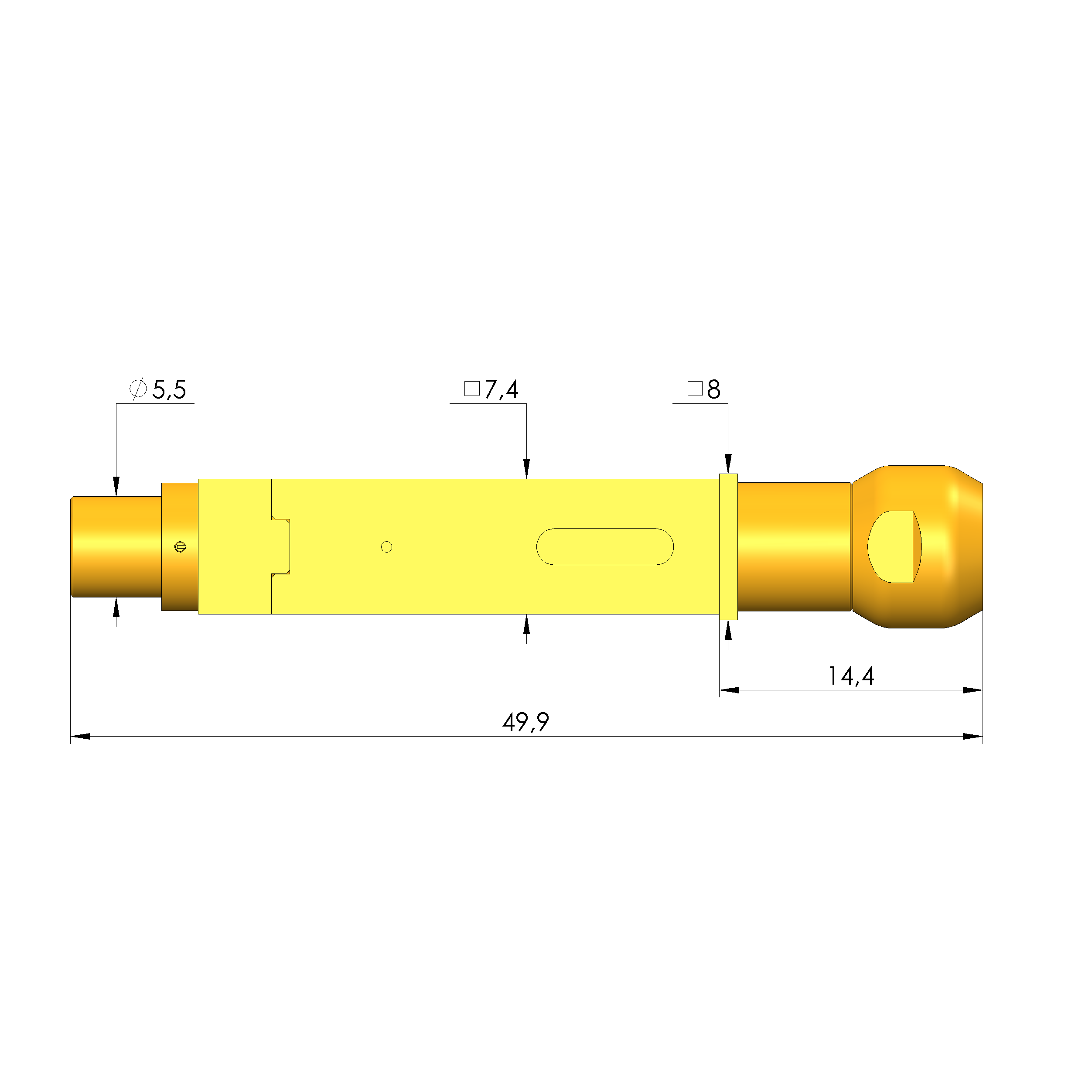

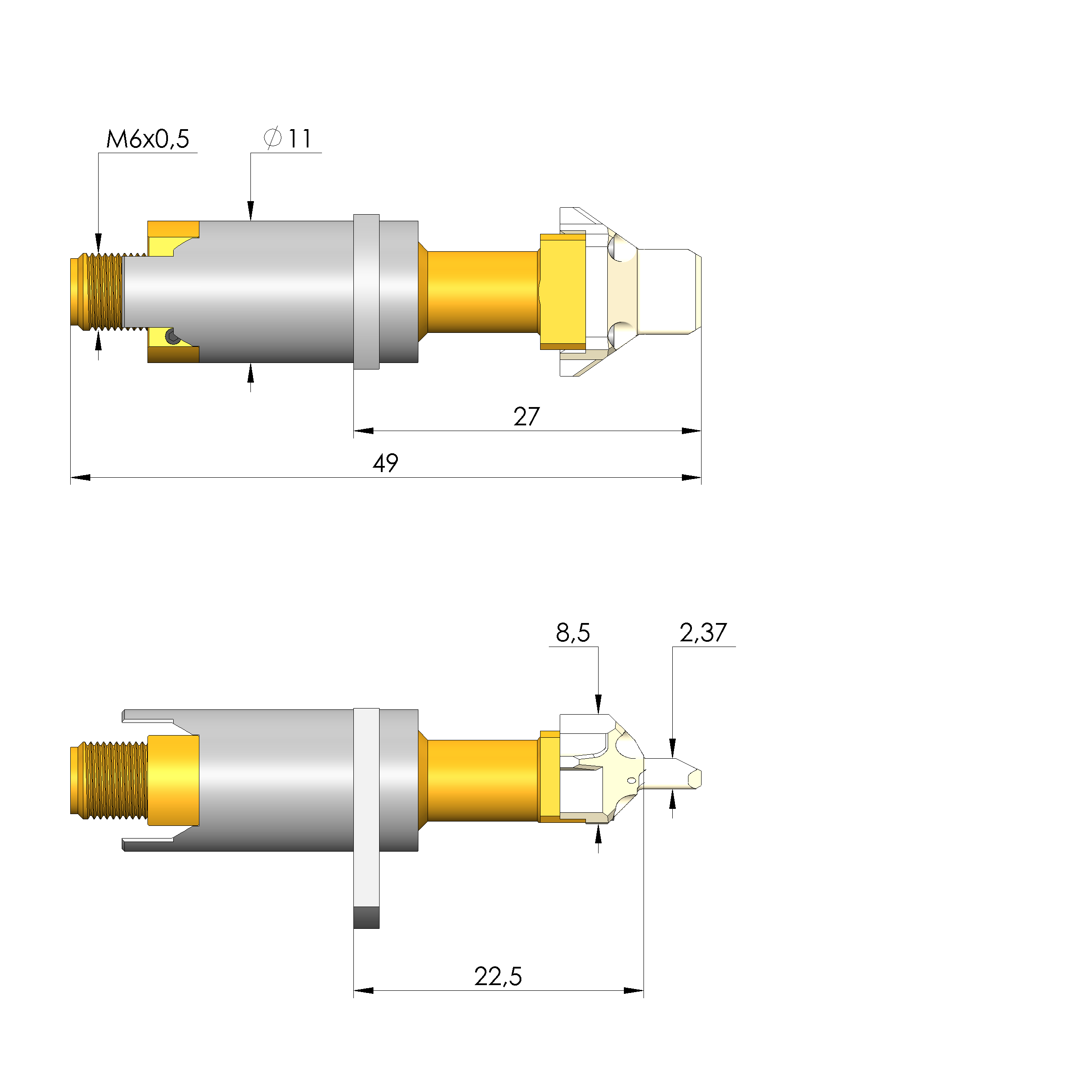

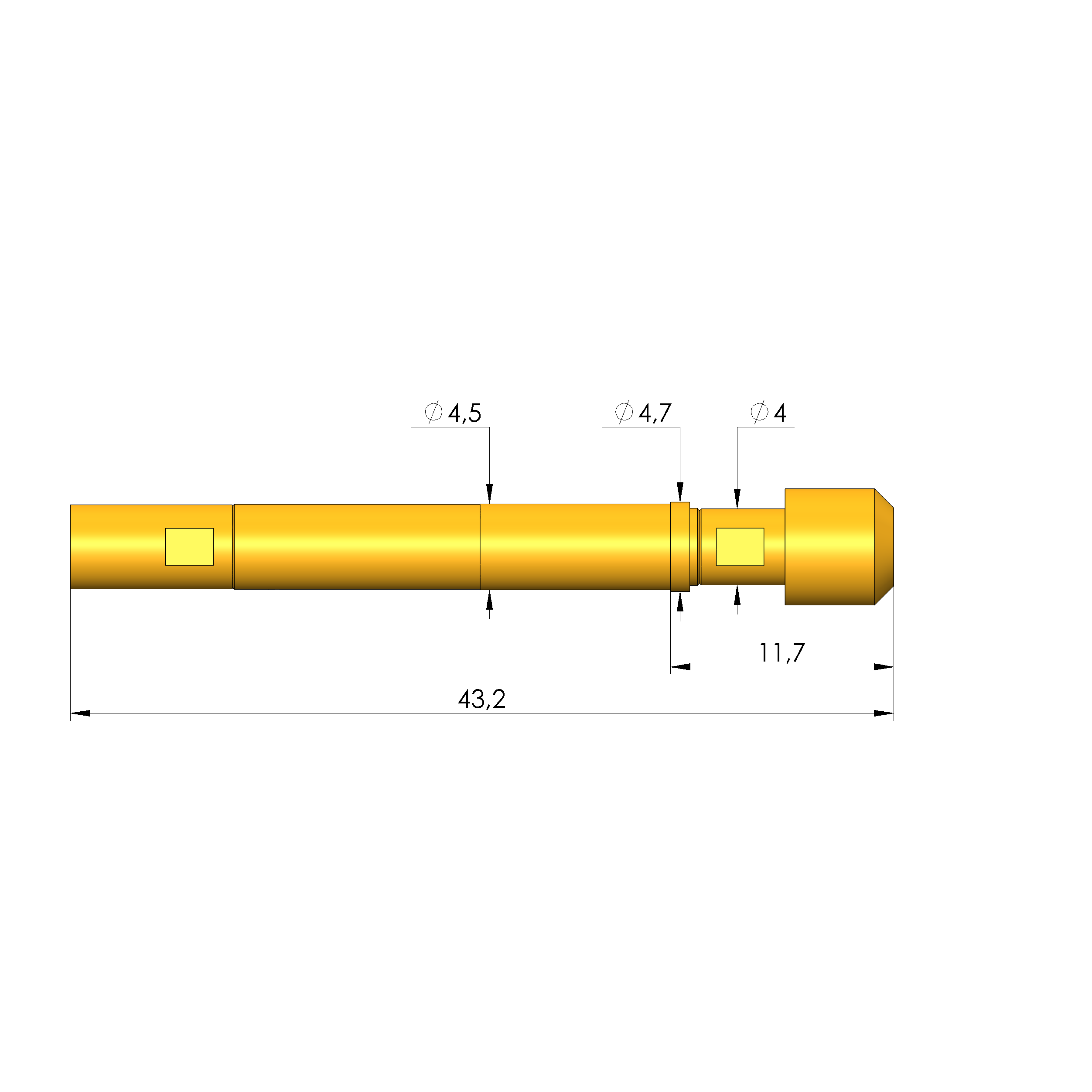

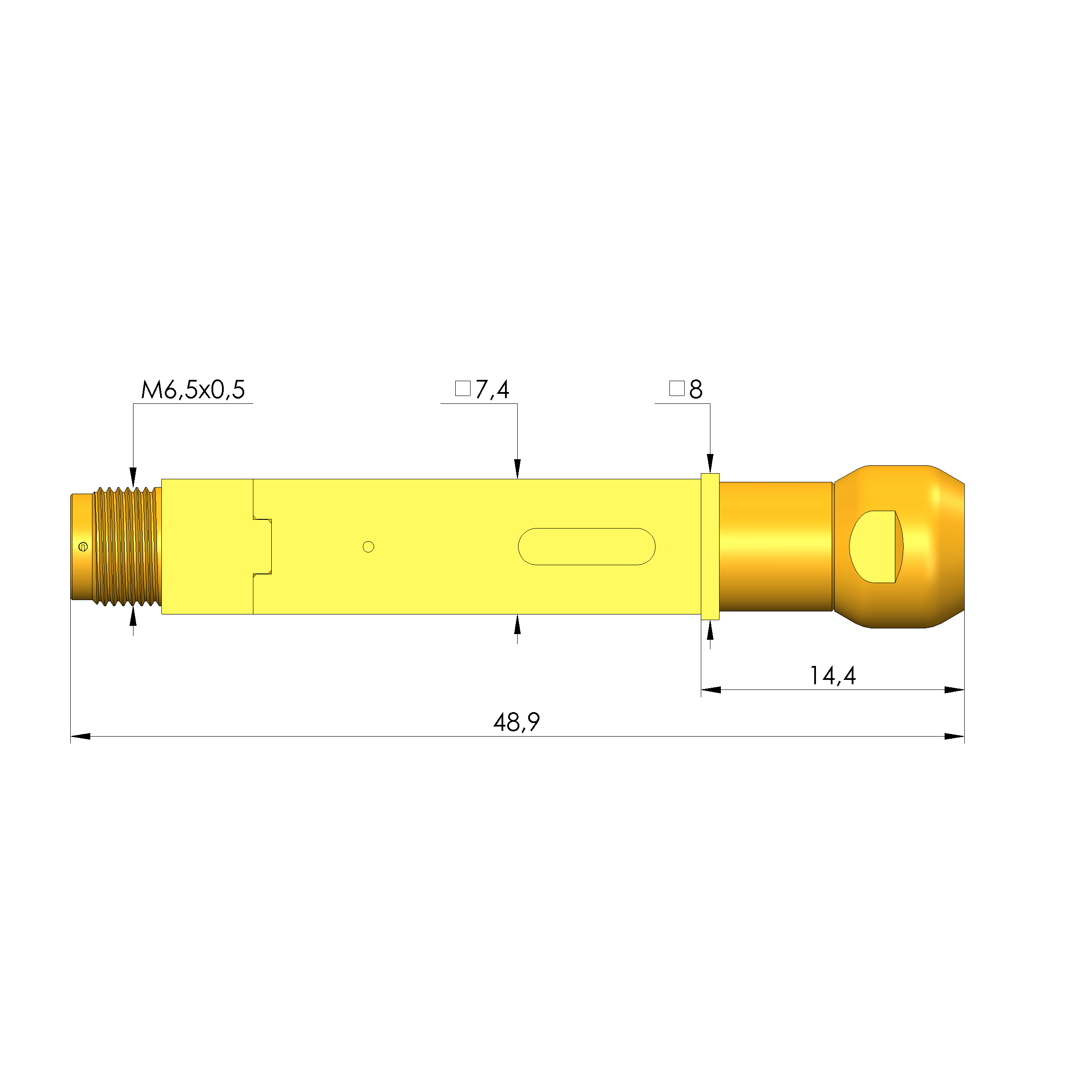

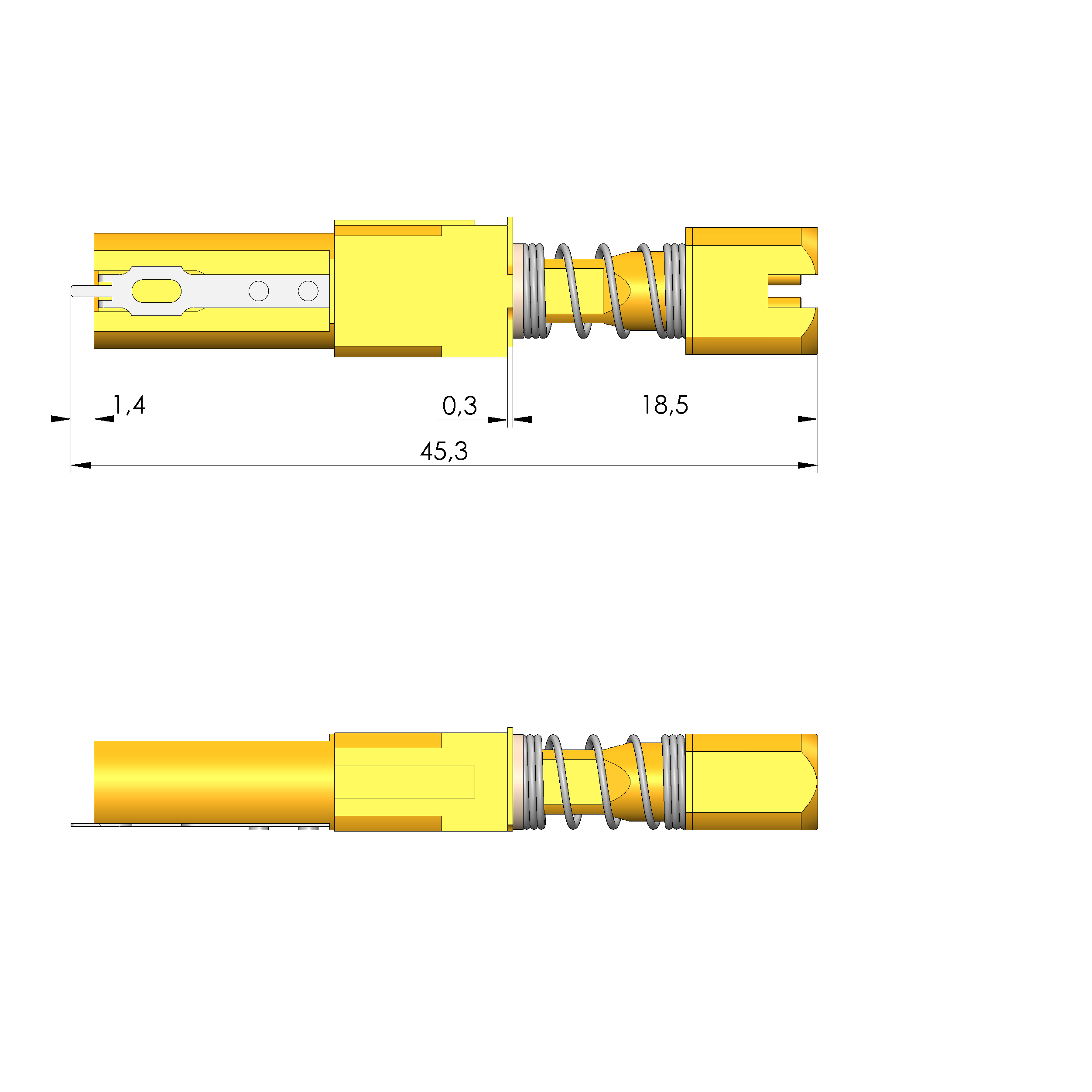

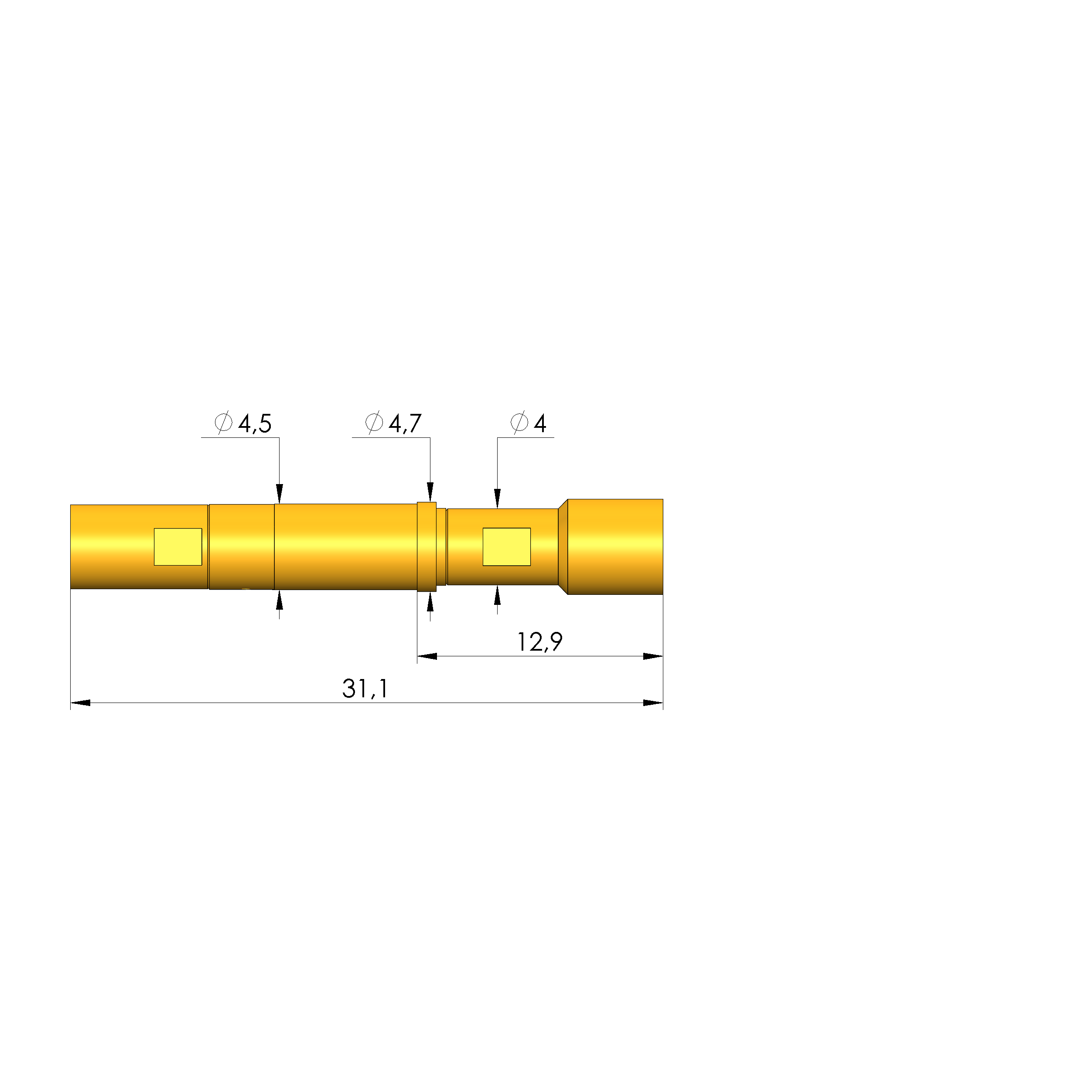

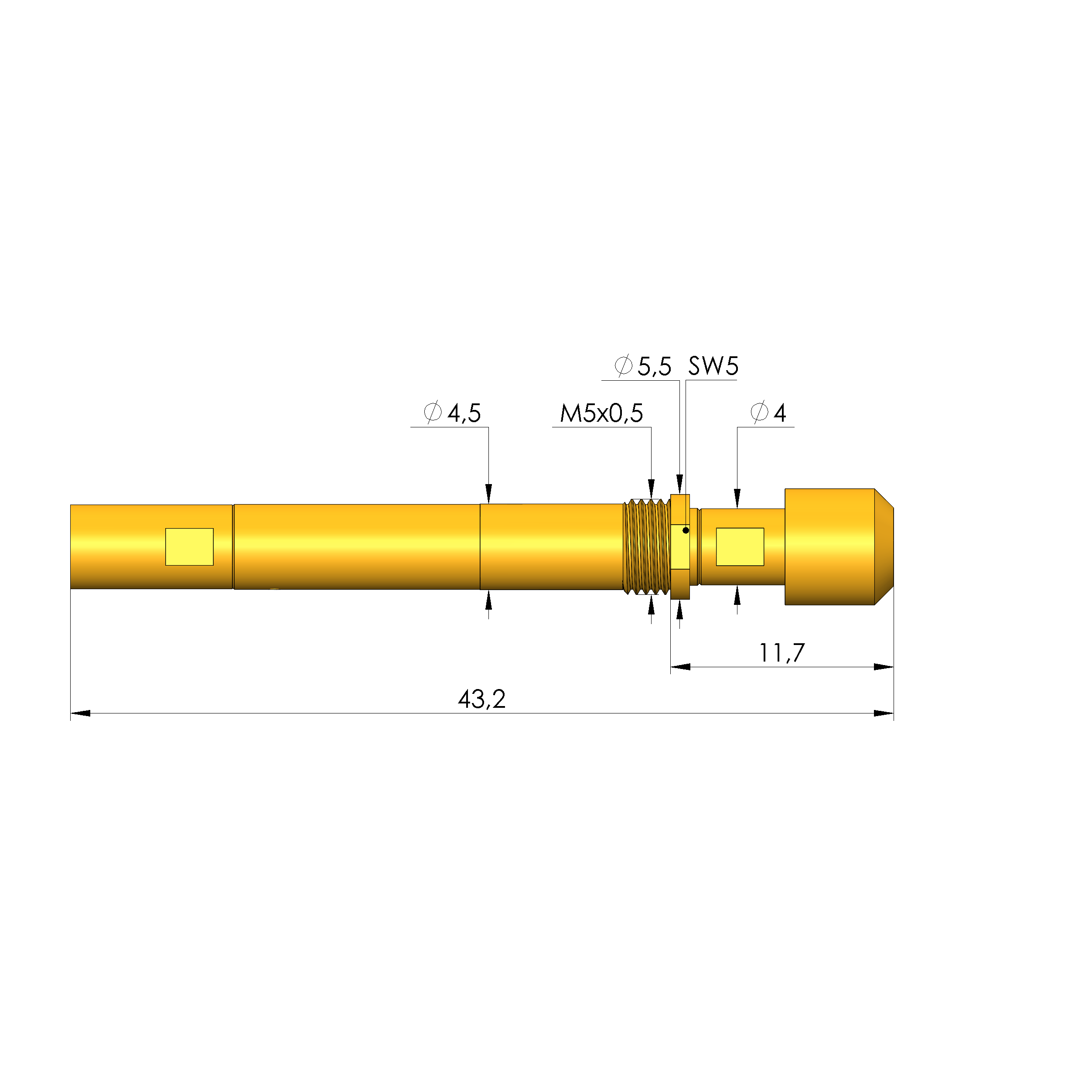

Con las series HFS-511 para conectores B2B de la primera generación, y HFS-556 para conectores B2B de la segunda generación, INGUN ofrece soluciones de prueba para la producción a gran escala que reúnen las buenas características de altas frecuencias de los interposers con la precisión de los test sockets, para hacer una robusta punta de prueba para realizar pruebas automatizadas. Además de un montaje flotante de varios niveles, los test probes ofrecen también un blindaje total e integridad de las señales. Mediante su brida mecánica de dos perforaciones, la solución de prueba puede integrarse muy fácilmente en las fixturas. Además, con una característica adicional, la brida asegura también que la solución de prueba siempre se monte en la orientación correcta. La conexión al sistema de prueba se realiza con cables flexibles.

En contraste con otros planteamientos de soluciones de prueba, como advanced interposers y test sockets, el HFS-511 y HFS-556 ofrecen algunas ventajas, especialmente en el duro entorno de producción de la fabricación a gran escala. Su construcción mecánica permite largos periodos de vida útil. Pero también, en caso de requerirse, un cambio de la solución de prueba puede hacerse con unos pocos pasos, aflojando solo dos tornillos y las dos conexiones eléctricas al sistema de prueba. El montaje flotante de varios niveles de la solución de prueba garantiza la compensación de tolerancia requerida, que traen consigo los conectores enchufables soldados a tarjetas PCB. El test probe se alinea en primera instancia al contorno exterior del conector B2B. Un desplazamiento posterior le permite a la solución de prueba compensar eventuales errores angulares y de rotación. En la carrera de trabajo, finalmente, los conductores internos elásticos y la amortiguación del cuerpo exterior garantizan una fuerza de contacto suficientemente grande, que no daña los delicados contactos del conector B2B, pero al mismo tiempo garantiza un contacto seguro y exactamente repetible.

Calibración

El diseño no solamente garantiza un contacto confiable exactamente repetible del conector B2B con alto rendimiento de alta frecuencia y buen aislamiento de alta frecuencia, sino que también permite una calibración dentro de la fixtura en la carrera de trabajo de la solución de prueba. Para ello, la pieza de prueba se sustituye con un sustrato de calibración, el cual representa en cada caso un componente requerido para una calibración SOLT. La longitud eléctrica y el desplazamiento de fase aportados adicionalmente por el sustrato de calibración pueden compensarse con una simple desviación de la fixtura en el sistema de prueba que realiza la medición.

Todas las ventajas de un vistazo:

- Solo se requiere una pequeña keep-out area (zona de exclusión) en torno a la pieza de prueba para la punta de prueba

- Es posible realizar el contacto de otras testpads inmediatamente al lado del conector B2B colocándolas encima

- Compensación de tolerancia de varios niveles de errores axiales y de rotación

- Gran número de ciclos de contacto, gracias a su robusto diseño mecánico

- Fácil de cambiar, por su montaje de brida con dos perforaciones

- Prevención contra orientación inadecuada al realizar el montaje

- Diseño controlado por impedancia y blindaje total, para unas excelentes características de alta frecuencia y buen aislamiento de alta frecuencia

- Es posible realizar con facilidad la calibración de alta frecuencia SOLT estándar, tomando en cuenta la carrera de trabajo

- Conexión flexible al sistema de prueba mediante cables flexibles