Flexible Printed Circuit

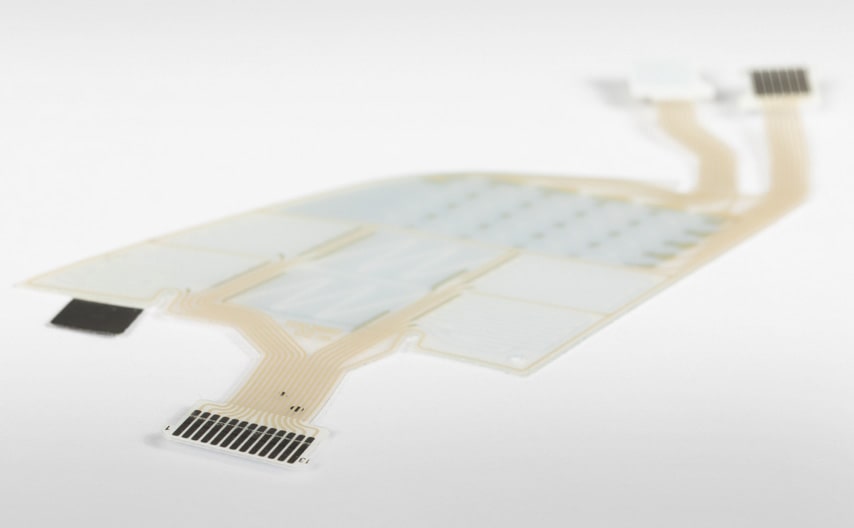

Les cartes électroniques flexibles (FPC : Flexible Printed Circuit) acquièrent de plus en plus d’importance. Inventées dès les années 1950, leur exploitation commerciale est allée en s’élargissant à partir des années 1980. Contrairement aux classiques cartes électroniques rigides, la couche isolante, celle qui reçoit les circuits imprimés et d’autres éléments commutateurs, ne se compose pas de matières synthétiques dures mais de films souples, en polyimides la plupart du temps. Ce matériau convainc en raison de sa haute résistance à la chaleur (jusqu’à 230 °C, brièvement jusqu’à 400 °C), son faible dégagement de gaz, sa haute résistance au rayonnement et son excellente capacité d’isolation – autant de propriétés idéales pour des cartes électroniques flexibles.

Avantages des cartes électroniques flexibles

L’avantage principal des FPC réside dans leur flexibilité et dans leur faible facteur de forme. Ils permettent ainsi des formes de construction plus compactes et conviennent particulièrement aux applications offrant des volumes de construction restreints ou présentant des géométries complexes. En outre, ces cartes peuvent être rassemblées en plusieurs couches (multilayers) pour former un circuit les combinant aussi avec des couches rigides, et donner ainsi des cartes dites rigides-flexibles.

Mais malgré ces avantages, les cartes électroniques flexibles ont aussi des défis à relever : comparées aux solution conventionnelles (rigides), les FPC sont nettement plus chères et fragiles, elles risquent donc plus facilement d’être endommagées. Ces caractéristiques dictent des démarches de test spéciales.

Domaines de mise en œuvre typiques des cartes électroniques flexibles :

- L’industrie 3C (Computer, Communication, Consumer Electronics) : Utilisation dans les smartphones, tablettes, appareils portables, caméras et casques – en tout endroit où compacité et flexibilité sont exigées.

- Techniques automobiles : Mise en œuvre dans des commandes de direction, airbags, circuits sensoriels et techniques d’éclairage des véhicules modernes.

- Techniques médicales : Utilisation dans des appareils portables et des implants requérant de la miniaturisation et de la flexibilité.

- Électronique industrielle : Applications dans des machines et appareils dont on exige des conceptions compactes et flexibles.

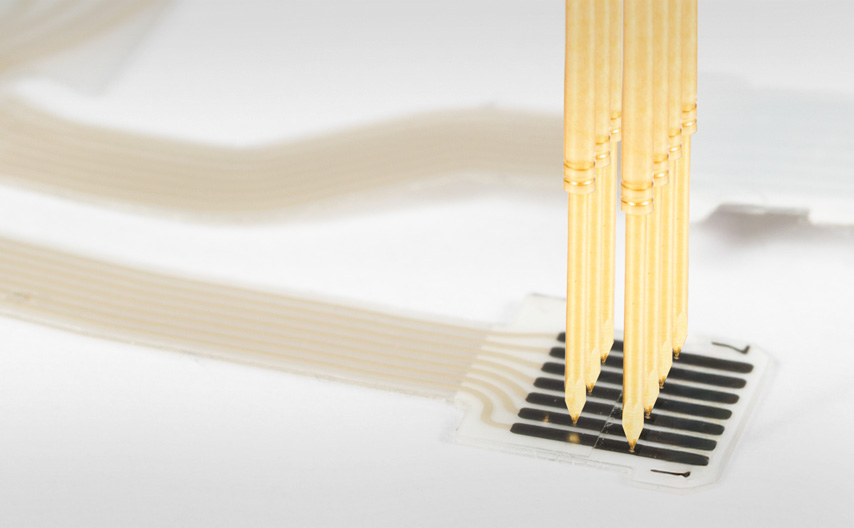

Défis créés par la mise en contact des FPC

La flexibilité des FPC complique la mise en contact précise et reproductible des points à tester. En raison de la faible épaisseur du matériau (< 0,5 mm), les pointes de test à ressort doivent être conçues de façon à entrer en contact de manière fiable avec les points à tester sans endommager les cartes électroniques – en particulier en raison d’une force de ressort excessive ou de formes de tête agressives.

Trois défis pointus sont à relever :

- La haute densité des points de contact : Une multitude de points à tester sur une trame serrée (p. ex. 16 points sur une trame de seulement 0,5 mm) requièrent des solutions de mise en contact spéciales.

- FPC multicouches : Si la pointe de test perce la couche extérieure, elle risque involontairement de toucher des couches sous-jacentes, ce qui peut provoquer des courts-circuits ou des défaillances de fonctions.

- Interfaces de test individuelles : La fabrication d’interfaces de test spéciales est chronophage et génère des coûts élevés, en particulier lorsque les FPC doivent être mises en contact selon différents angles parce qu’elles sont déjà connectées avec d’autres circuits électroniques.

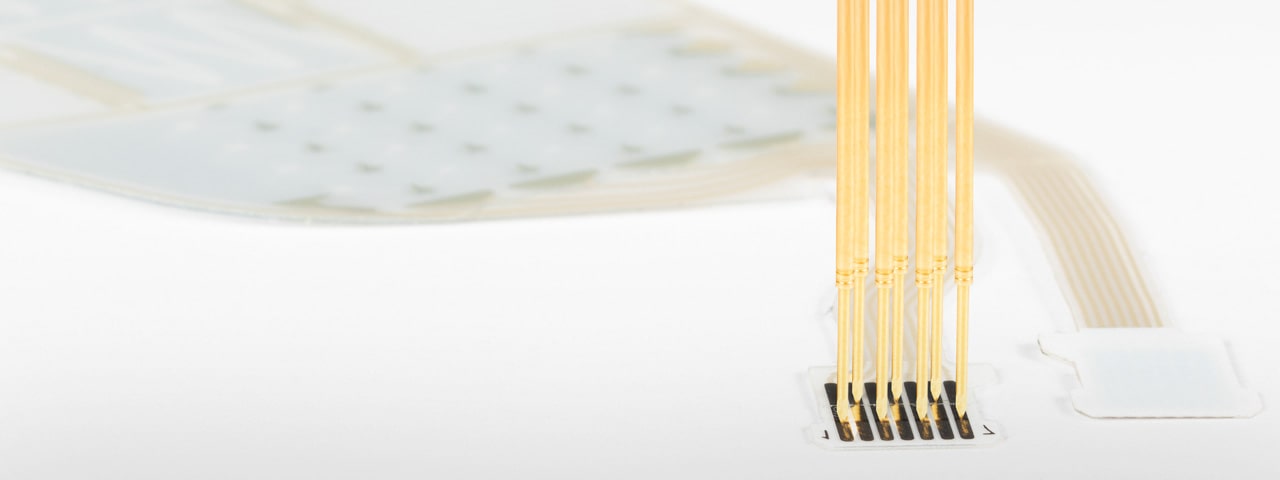

Technologie à doigts d’or pour une mise en contact sûre

Pour maîtriser ces défis, INGUN offre des solutions spéciales permettant de contrôler les cartes électroniques flexibles : Câbles FPC avec doigts d’or (doigts de contact). Ces câbles se laissent tester avec des pointes de test à ressort des séries GKS-038, GKS-040 et GKS-069. Ici, la mise en contact a lieu décalée sur les surfaces de contact, de sorte à pouvoir utiliser une plus grande trame et des pointes de test offrant une plus grande longévité mécanique. L’important, c’est que la carte électronique flexible soit bien centrée au moyen d’une plaque de guidage dans l’interface de test.

Traverser les revêtements OSP sans effort

La mise en contact des FPC dotées d’un revêtement OSP (Organic Surface Protection ou Organic Solderability Preservative) constitue un défi particulier. Cette couche protectrice organique empêche certes l’oxydation des circuits en cuivre, mais complique en revanche l’entrée en contact électrique. Ici, les pointes de test dorées sont exclues car l’or réagirait chimiquement avec le revêtement OSP.

Pour répondre à ces tâches de contrôle sophistiquées, INGUN a développé SleeveProbe™ :

- Mise en contact précise dans des trames très serrées (30 mil)

- Traverse le flux de soudure et les revêtements OSP

- Force de contact jusqu’à 3 N

- Tenue d’une pointe de test standard